Introduction

Je ne sais pas comment c’était chez vous, mais mon premier disque dur avait une capacité de 20 Mo et faisait à peu près autant de bruit que la tondeuse de mon père. À l’époque, il servait à stocker des fichiers texte d’une trentaine de kilo-octets maximum. Aujourd’hui… les choses ont quelque peu changé.

Comme vous peut-être, j’ai arrêté de compter le nombre de téraoctets que j’ai à ma disposition, que ce soit physiquement chez moi ou en ligne. Les SSD, c’est sans doute ce qui se fait de plus rapide à l’heure actuelle, mais soyons honnêtes : c’est sur disque dur que la plupart d’entre nous sauvegarde la majeur partie des données qui nous importent. Documents, projets, photos, relevés bancaires, films, musique… il y a de fortes chances pour que toutes nos données se trouvent en ce moment sur des plateaux magnétiques. Mais justement, d’où proviennent ces plateaux ? Comment sont-ils conçus et testés ? Plus important encore, étant donné que mes besoins en stockage ont été multipliés par 100 000 en l’espace de 23 ans, qu’est-ce qui me dit que cette situation perdurera dans cinq ou dix ans ?

Quand on achète une voiture, on regarde sous le capot ; vu l’importance critique des disques durs dans notre vie quotidienne, nous nous sommes dit que nous allions faire pareil pour ces composants. En route, donc, pour les bureaux californiens du service R&D de Western Digital, qui nous ont invités à venir faire un tour dans cet endroit si spécial où la technologie des années 1950 côtoie les plus extrêmes des avancées actuelles.

Contexte

Il est rare que l’on invite les journalistes en salle blanche : après tout, les informations que l’on y trouve relèvent en effet bien souvent du secret industriel. Lorsque cela se produit tout est en règle générale strictement contrôlé, scripté et restreint. Il n’est par exemple pas question de photographier ce que l’on veut (à supposer que l’on soit autorisé à amener un appareil photo sur le site, ce qui est exceptionnel).

Les choses se sont passées bien différemment cette fois-ci : WD nous a proposé les services de plusieurs guides et nous a, en gros, donné la possibilité de regarder ce que nous voulions aussi longtemps que nous le voulions dans trois bâtiments différents, pourtant classés « haute restriction ». Le genre d’accueil auquel personne n’a jamais droit.

Préliminaires

Avant de pouvoir pénétrer dans les salles blanches, il est obligatoire de passer par la salle d’habillage, laquelle est elle-même précédée d’une autre pièce où l’on nettoie ses chaussures à l’aide d’une machine à brosses rotatives spécialement prévue à cet effet. Le moins qu’on puisse dire, c’est qu’elle est puissante.

Véritable car-wash pour pieds, cette machine est la toute première étape du processus qui consiste à se débarrasser d’un maximum de saleté avant d’entrer dans la salle blanche. Sur la deuxième photo ci-dessus, on voit pourtant que, malgré ce premier traitement, la quantité de saleté qui s’accroche à nos chaussures reste assez phénoménale. Ce carré blanc, que l’on retrouve devant la plupart des portes intérieures du bâtiment, est très collant et donne l’impression de marcher sur du papier tue-mouches. Mais le plus incroyable est que, même après avoir enlevé ses chaussures, mis des bottines stérilisées et s’être enrobé de cellophane de la tête aux pieds, on retrouve encore de la poussière sur ces paillassons/adhésifs, et ce, jusqu’aux portions les plus éloignées de l’usine.

La première fois que l’on met un habit de salle blanche, cela prend environ 20 minutes : il y a en effet des cordons, des boutons et des velcros partout, et si l’on n’attache pas tout cela correctement, ils se détachent quand on marche… Les porteurs de lunettes ne sont pas non plus à la fête.

Salle de lavage

Nous aurions aimé faire cette visite en commençant par le début et en terminant par la fin, mais il est immédiatement apparu que cela serait impossible, car le flux de travail chez WD R&D est circulaire : les ingénieurs prennent des substrats de plateaux, les enduisent, les analysent, les testent, modifient le processus et puis recommencent. Même chose pour les mécanismes qui se trouvent à l’extrémité des bras de lecture/écriture. Bref, on ne trouve pas ici de machine dont on peut dire « C’est d’ici que tout part ». Ce flux circulaire est paraît-il typique des installations de recherche et développement, à l’opposé des chaînes linéaires et pensées pour l’efficacité que l’on trouve en production.

Comme il faut bien commencer quel part, nous avons choisi la salle où sont lavés les milliers de fins disques de verre qui servent de substrat aux plateaux. C’est ici que l’on élimine toute particule de leur surface entièrement lisse. Des bras robotisés les prennent par lots entiers, les plongent dans un bain, les douchent, les remontent et les font passer dans le bain suivant. Vous pouvez regarder le processus en vidéo à cette adresse.

Première enduction

La pulvérisation cathodique, également appelée dépôt physique en phase vapeur (physical vapour deposition ou PVD en anglais) est une méthode permettant de déposer par condensation une pellicule ultra-fine d’un matériau donné sur un substrat. Le résultat est similaire à celui obtenu par galvanoplastie, à la différence que la pulvérisation cathodique permet d’obtenir des couches dont l’épaisseur se mesure souvent en ångströms (0,1 nanomètre). Le site Magnetic Media Operations (MMO) de WD à San José contient tellement de machines qu’il est impossible de les compter. Certaines d’entre elles interviennent juste après la phase de lavage et servent à recouvrir les substrats de nickel, une opération qui, selon WD, multiplie par 6 la valeur de chaque plateau.

Salle de chargement

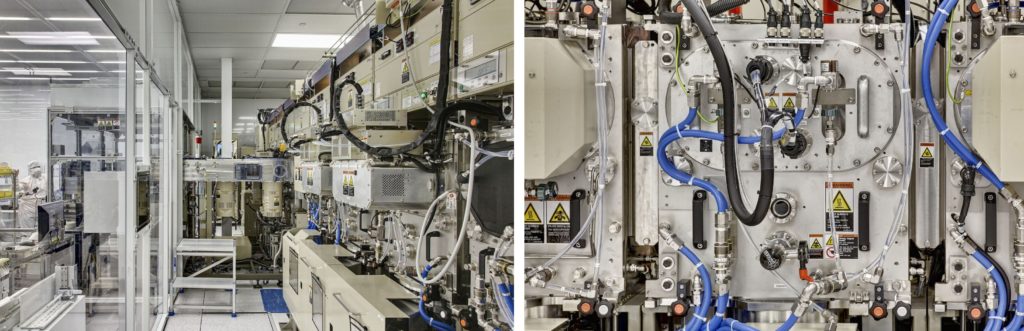

Après l’enduction, le futur support est poli puis envoyé dans cette salle. Derrière ces fenêtres se trouve le cœur de l’installation, un système de pulvérisation en 16 étapes qui commande le dépôt des éléments magnétiques sur les plateaux. On peut voir sur la photo de droite un gros plan d’une station (la cabine légèrement surélevée sur les deux autres photos) servant à alimenter le système en disques de substrat. Cette zone comporte apparemment plus de dangers que la jungle amazonienne : haute tension, risques d’écrasement, d’enchevêtrement, danger pour les pacemakers, gaz inflammables… Nous en sommes heureusement sortis indemnes.

La salle de PVD

Nous passons derrière la vitre et examinons le système de pulvérisation de plus près. Seize machines sont alignées et règlent chacune un détail différent du processus de dépôt de couche mince. La « recette » de ce dépôt est définie ici, au MMO, puis transposée en production au sein des usines asiatiques, qui possèdent une copie identique du système.

« On peut tout régler, » nous explique l’ingénieur qui nous sert de guide. « La température, l’intensité du courant appliqué, le nombre d’étapes, les matériaux que l’on peut combiner dans la vapeur métallique : les configurations sont infinies… Les recherches qui mèneront à la prochaine génération de produits partent dans tous les sens. Il n’y a pas de manuel, pas de procédure établie : chaque avancée technologique est le fruit de nombreux tâtonnements. »

Bien entendu, WD ne doit pas réinventer la roue (ou dans ce cas, le plateau) à chaque nouvelle génération : le design et le travail de pointe est déjà terminé à 95 %. Ce qui fait la différence entre les produits actuels et ceux de demain, c’est ce petit pour cent d’évolution, ce petit détail qu’auront découvert les ingénieurs du MMO à San José. C’est donc dans cette pièce que sont affinées les technologies qui seront intégrées aux disques durs que nous achèterons dans six mois à deux ans.

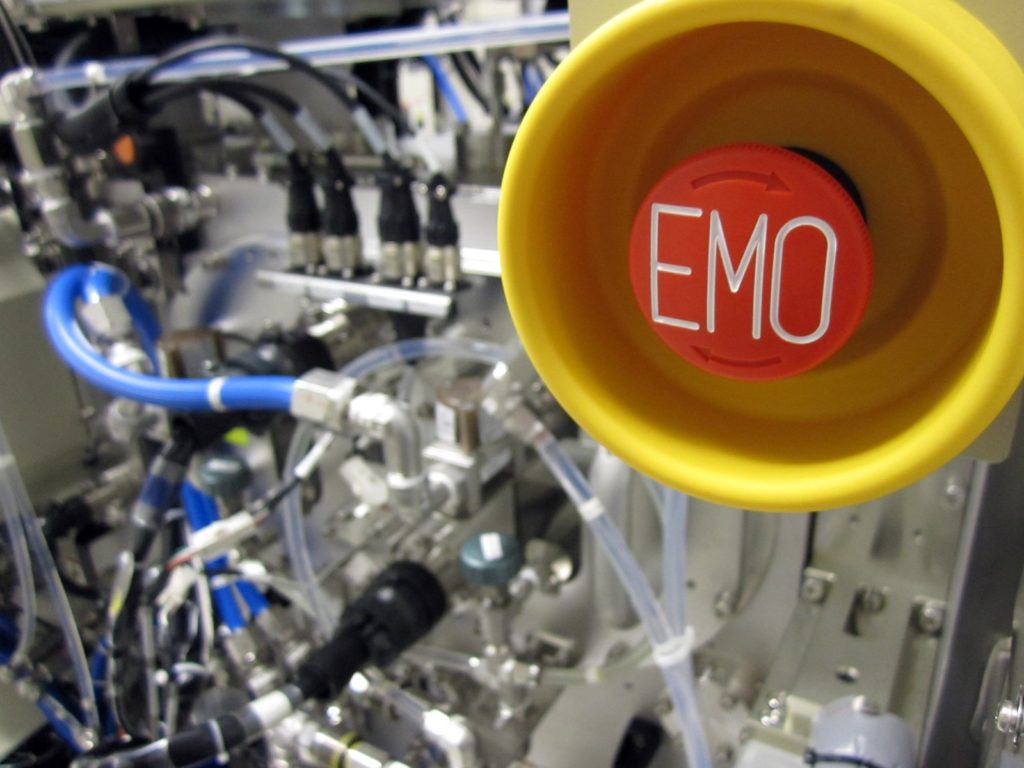

Pas touche au bouton rouge

Il nous a semblé que, point de vue sécurité, tout fonctionnait comme sur des roulettes chez Western Digital, mais ce n’est pas exactement comme si nous avions l’œil entraîné pour détecter ce genre de choses. Quoi qu’il en soit, on trouve partout dans le bâtiment de gros boutons rouges gravés des trois lettres « EMO ». Pas question de diffuser du Tokyo Hotel dans les haut-parleurs : ces boutons, qui signifient « EMergency Off », sont là pour arrêter en urgence les machines en cas d’incident. Sachant que WD estime que le coût de l’arrêt intempestif de la moindre machine se chiffre à plusieurs milliers de dollars, nous nous sommes abstenus de faire joujou.

Zoom sur les pulvérisatrices

L’image de gauche montre mieux le tube de chargement du système de pulvérisation cathodique et l’étroit passage qui sépare les machines de la salle de chargement. L’image de droite (assez incompréhensible pour les profanes, il faut bien l’avouer) illustre l’arrière de l’une des pulvérisatrices. Hors cadre se trouve un petit écran sur lequel sont inscrites deux valeurs ; nous vous les aurions volontiers montrées, mais elles sont apparemment confidentielles, de même que tous les réglages des machines ou encore l’ordre dans lequel celles-ci sont placées.

Les responsables de WD ne se sont toutefois pas trop inquiétés de nos appareils photos, dans la mesure où la configuration du système change très régulièrement : rien de ce qui est visible sur ces photos n’est donc plus d’actualité aujourd’hui.

Tests de planéité

Les plateaux maintenant enveloppés de plusieurs couches pulvérisées, il est maintenant temps de vérifier si le traitement a donné les propriétés de surface attendues. La densité d’écriture des disques modernes s’élevant à plusieurs dizaines de gigaoctets par centimètre carré et les têtes de lecture/écriture devant littéralement survoler la surface des plateaux à une « altitude » de quelques nanomètres à peine, on comprend immédiatement que la moindre bosse sur la surface soit susceptible de provoquer ce que l’on appelle un « atterrissage », c’est-à-dire un contact entre la tête et le plateau, qui se solde généralement par une perte de données voire, dans le pire des cas, la destruction du disque dur. À l’inverse, un creux de 10 nanomètres seulement peut entraîner des erreurs de bits manquants.

On voit ici six outils de tests de surface et un outil de test optique, servant tous à vérifier la parfaite planéité des plateaux.

Test « d’altitude de vol »

Il y a des moments où il est difficile de prendre une photo « sexy », comme par exemple dans le cas de cette machine, qui mesure la distance entre la tête magnétique et la surface du disque lors d’un test de lecture/écriture. De fait, on a vu plus photogénique.

Les barrières ne sont cependant pas seulement d’ordre visuel. Notre guide nous a ainsi expliqué en quoi consistait le « test d’altitude ». Je ne suis pas certain que nous parlions la même langue :

« Le testeur d’altitude MicroPhysics mesure l’espacement entre la tête et le disque à l’aide d’une réplique transparente rotative du disque magnétique et d’une vraie tête de lecture/écriture magnétique dont la précision à faible altitude est substantiellement supérieure à celle des modèles standards actuels. Cet appareil ne nécessite pas d’étalonnage variable de l’espacement et ne fait pas appel à la lumière polarisée. La technique utilisée peut l’être à une incidence relativement normale de l’interface tête/disque et la précision du positionnement n’est pas compromise, étant donné qu’il peut avoir lieu sur un système à incidence anormale. »

Ouais, hum… comment dire ?

Tests thermiques

Tout le monde sait que la matière se dilate ou se contracte en fonction de la température. Après les tests « d’altitude » à température ambiante, WD procède donc à des « stress tests » visant à déterminer la plage environnementale au sein de laquelle les disques peuvent fonctionner avant de tomber en panne.

Le four que vous voyez ci-dessus est en fait une chambre environnementale de Classe 100 servant à effectuer des essais dans des conditions de température et d’humidité extrêmes. Ces conditions peuvent être fixes (disons 32 °C et 20 % d’humidité) ou évoluer dans le temps en fonction d’un programme prédéfini. La machine sert avant tout à tester la résistance à la corrosion et à accélérer le vieillissement des disques afin de permettre aux ingénieurs de repérer plus rapidement les faiblesses du design des produits. Évidemment, aucun disque n’est prévu pour résister à tous les extrêmes, mais le fabricant doit s’assurer de pouvoir couvrir au moins 80 ou 90 % des scénarios d’usage classiques.

Tests de friction

Les machines ci-dessus mesurent les frictions présentes au sein du disque dur (pour info, l’étude des frictions s’appelle la tribologie. Là. Si vous êtes comme moi, vous avez appris un nouveau mot). Alors certes, les têtes et les plateaux sont censés ne jamais entrer en contact (pour les raisons que nous avons expliqué il y a trois pages), mais en pratique, la distance qui les sépare est tellement minime et la vitesse de rotation des disques est tellement grande que les molécules d’air qui se trouvent entre les deux peuvent constituer une source significative de frictions. La machine de test est donc programmée pour déplacer la tête sur la surface du plateau et pour détecter toute interaction entre les deux qui risquerait d’affecter la fiabilité du disque dur.

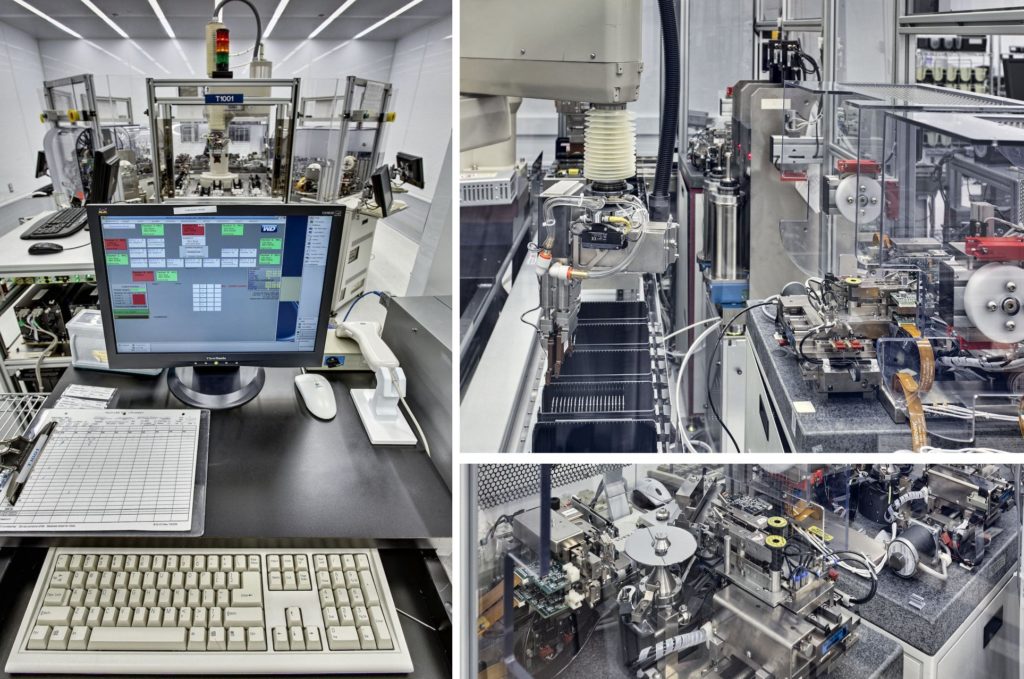

Un vrai banc d’essai, enfin !

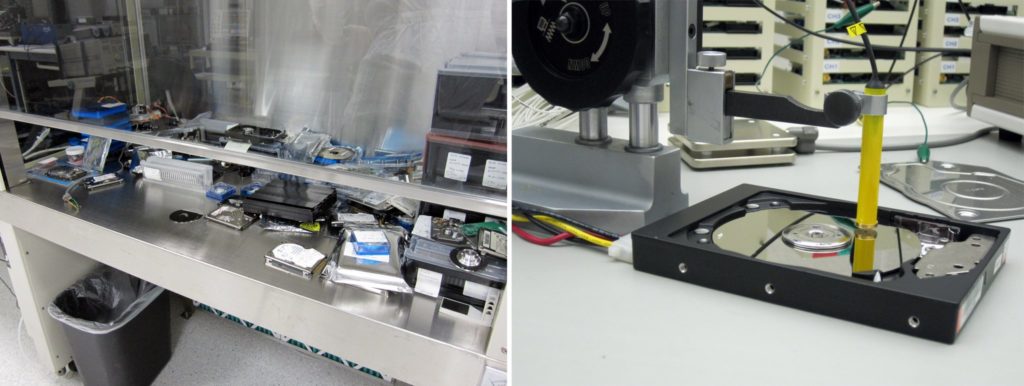

En salle blanche, tout semble un peu stérile et étrange. Après tout, la fabrication de supports magnétiques nécessite le maintien de conditions extrêmement précises et strictes. Il arrive toutefois un moment où le support doit finir dans un boîtier et être testé en qualité de disque dur, ce qui implique des interactions avec tout un tas de nouveaux composants et, partant, une foule de nouveaux défis. Cela a au moins un avantage pour les journalistes que nous sommes : nous sommes de retour dans le monde réel, nous quittons l’univers du « nano » pour revenir dans le « macro » et nous avons devant nous quelque chose de bien plus familier : un vrai banc d’essai, avec des piles de trucs, du bazar et des petits machins qui traînent dans tous les coins. Ce n’est peut-être pas l’image que WD souhaiterait projeter, mais soyons francs : les geeks que nous sommes sont tout aussi intéressés par les tests qui sont effectués ici que par les machines à plusieurs millions de dollars des autres salles, par les drôles de combinaisons spatiales que tout le monde porte et par l’atmosphère contrôlée que tout le monde respire dans ces locaux. Sur ces bancs d’essai, les ingénieurs n’appliquent peut-être pas les découvertes scientifiques les plus pointues, mais leurs activités n’en restent pas moins essentielles à l’ensemble du processus de recherche et développement et à la satisfaction du client final.

Laboratoire d’analyse

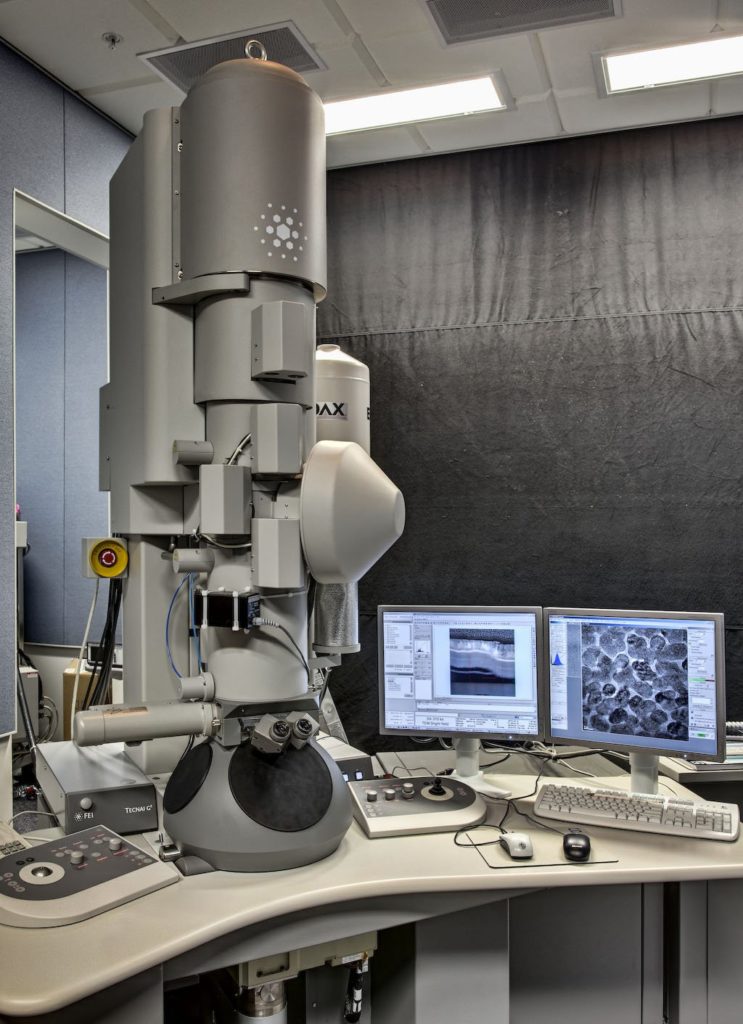

Quarante pour cent des locaux du site de San José 2 sont dédiés à l’analyse. En effet, malgré l’aspect a priori simple des petits disques brillants qui sont produits ici, il faut procéder à de nombreux examens et validations avant de pouvoir affirmer qu’un plateau fonctionne comme prévu. Chaque disque est composé d’une sous-couche molle, d’une série de couches métalliques magnétiques puis d’une surcouche en carbone, chacune d’entre elles ne faisant que quelques ångströms d’épaisseur et devant être analysée séparément.

L’une des machines permettant d’effectuer ces analyses est le microscope électronique en transmission (TEM), un appareil conservé dans une pièce dont la porte est recouverte de signaux d’avertissement rappelant ceux que l’on trouverait à l’entrée d’un studio d’enregistrement ou d’un labo de développement photo. Les TEM modernes sont capables de réaliser des agrandissements dépassant le million de fois, et WD les utilise pour examiner la structure cristalline du support, les dimensions du grain et l’épaisseur des couches pulvérisées. Selon le technicien qui nous a montré l’appareil, celui-ci « permet également d’obtenir une analyse des éléments chimiques ou de la diffraction en haute résolution spatiale ».

Une question de visibilité

Avant que le TEM ne puisse analyser les disques, ceux-ci doivent passer dans un instrument nommé FIB (Focused Ion Beam), c’est-à-dire une sonde ionique focalisée : celle-ci découpe dans les plateaux une tranche si fine qu’en superposant un millier d’entre elles, on obtiendrait à peine l’épaisseur d’un cheveu. L’échantillon ainsi récolté est placé sur une grille spécialement conçue, laquelle est ensuite placée dans le TEM. Celui-ci génère alors un faisceau d’électron qui va traverser la couche découpée et permettre son analyse. L’échantillon peut être positionné de deux manières différentes par rapport à ce faisceau d’électron : perpendiculairement, ce qui donne une vue de sa surface, ou dans le sens du faisceau, ce qui en donne une vue en coupe.

Vous vous souvenez probablement qu’il y a quelques années, les disques durs sont passés à l’enregistrement perpendiculaire, une technique en vertu de laquelle les grains magnétique qui étaient disposés longitudinalement sur le substrat sont maintenant à la verticale sur celui-ci. Depuis cette évolution, toutefois, la composition, l’aspect, l’espacement, etc. des grains est encore plus critique qu’auparavant. C’est là qu’intervient le TEM, qui permet de visualiser les différences qui apparaissent lorsqu’on fait varier les paramètres de croissance des grains, comme par exemple la température.

On épluche…

Idéalement, les grains devraient tous croître de manière identique, mais ce n’est tout simplement jamais le cas. Lors du dépôt du matériau magnétique sur le substrat, les grains s’orientent d’une certaine manière, et cette orientation influence leur développement, ou leur « croissance », comme disent les ingénieurs de WD. Il est toutefois possible que les grains croissent à des angles différents, que la structure sous-jacente bouge… il y a une foule d’éléments à première vue aléatoires qui influent sur le résultat final. Toute modification du processus de pulvérisation cathodique peut altérer la taille ou les propriétés cristallographiques des grains d’une manière qui changera les performances magnétiques du disque et donc sa densité de stockage.

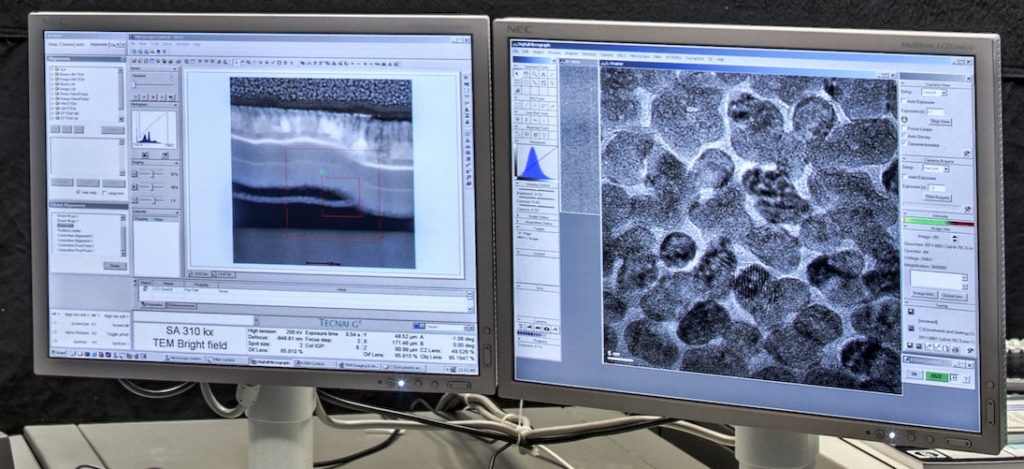

Sur l’image ci-dessus, l’écran de gauche montre une coupe d’un échantillon comportant un défaut (la zone sombre). La zone centrale correspond à la sous-couche molle ; la zone située au-dessus de celle-ci est la couche magnétique proprement dite, elle-même recouverte d’une couche de protection.

« Le grossissement autorisé par le TEM nous fournit également des informations sur les éléments présents dans les couches magnétiques, » note WD. « Le passage des électrons à travers les échantillons génère des rayons X, que nous pouvons analyser afin de connaître la composition de chacune des couches. Une fois que nous avons déterminé la composition d’une couche, nous pouvons décider d’accroître la teneur en un élément plutôt qu’en un autre. C’est également utile pour les analyses des ratés. »

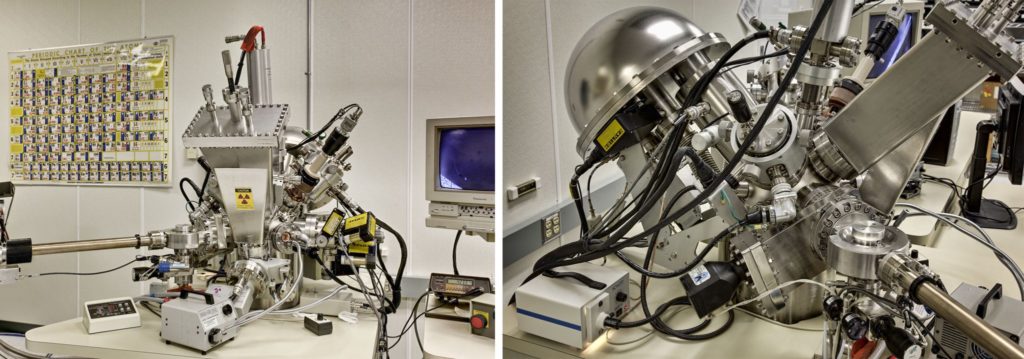

Un XPS un peu différent ceux de Dell

L’analyse ne se limite pas au seul TEM : nos guides nous ont également montré deux autres machines destinées à réaliser des analyses tout aussi poussées. Bien que la pièce où celles-ci sont conservées nous ait rappelé le laboratoire de chimie de notre ancien lycée, les appareils proprement dits ne ressemblent à rien de ce que nous ayons jamais vu et s’apparentent plus à un amoncellement de colonnes, rivets et tubes épars qu’à autre chose.

La première machine est un spectroscope électronique pour analyse chimique (aussi appelé spectroscope photoélectrique à rayons X ou XPS) et sert à déterminer la composition atomique superficielle ou les liaisons chimiques des échantillons analysés. On bombarde un échantillon de rayons X K-alpha et celui-ci émet alors des électrons caractéristiques des éléments chimiques présents dans les quelques nanomètres à partir de sa surface.

Comme nous l’a expliqué le technicien responsable de cet appareil : « Les électrons sont classés en fonction de leur énergie dans l’analyseur hémisphérique, ce qui nous permet de déterminer l’élément d’où ils proviennent. En examinant cette énergie d’encore plus près, nous parvenons également à évaluer l’état de la liaison chimique entre cet électron et l’élément en question ».

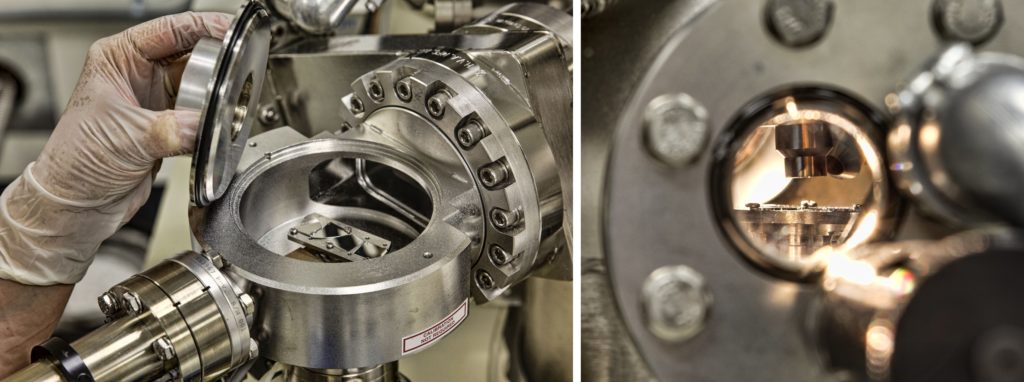

Après les grains, les plages

Le spectroscope photoélectrique à rayons X permet d’analyser une surface sur une profondeur de quelques centaines d’ångströms, raison pour laquelle Western Digital l’emploie pour examiner les couches pulvérisées sur le substrat, et plus spécifiquement pour analyser les couches de lubrification et de protection du support, couches dont l’épaisseur ne dépasse pas 2 nm. Les données ainsi récoltées sont essentielles à l’évaluation des performances tribologiques de l’interface tête/support.

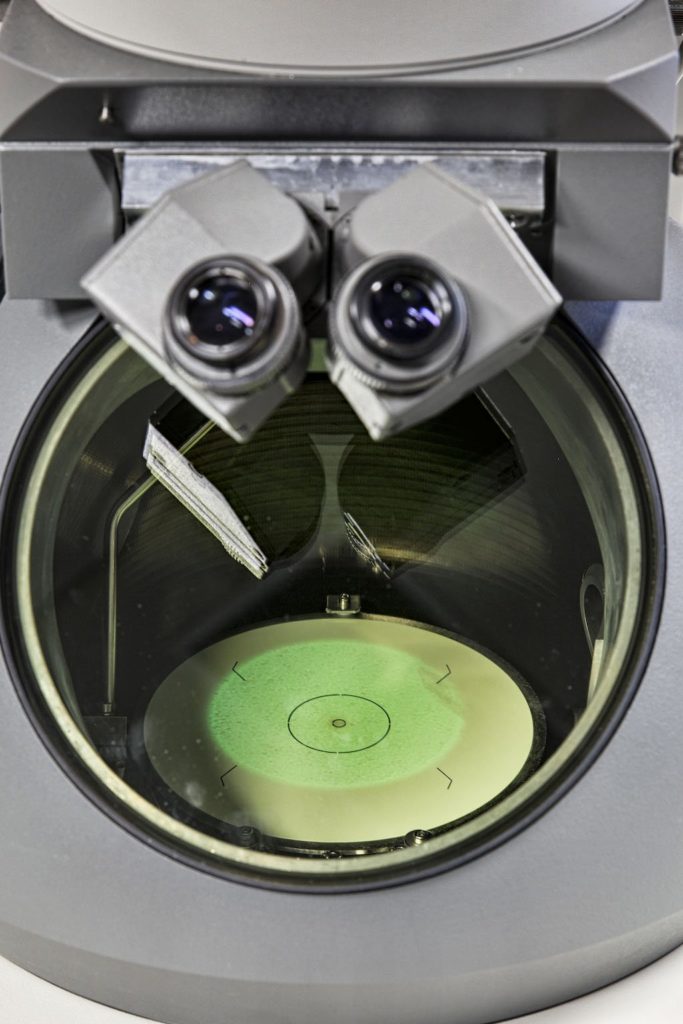

Pour ces tests, les techniciens gravent de petits cercles dans des éclats de disques qu’ils placent dans le spectroscope XPS. Les deux images ci-dessus montrent le boîtier dans lequel ces éclats sont déposés (vu du haut et à travers un orifice d’observation percé sur le côté).

« Nous mesurons entre autre l’épaisseur de la couche de carbone, qui dépend du type de produit visé, » nous a expliqué notre guide. « Selon le produit, nous avons une plage cible de tant ou tant d’ångströms. Si on constate un dépassement, il faut changer le processus de fabrication. Les plages exactes constituent un secret industriel. »

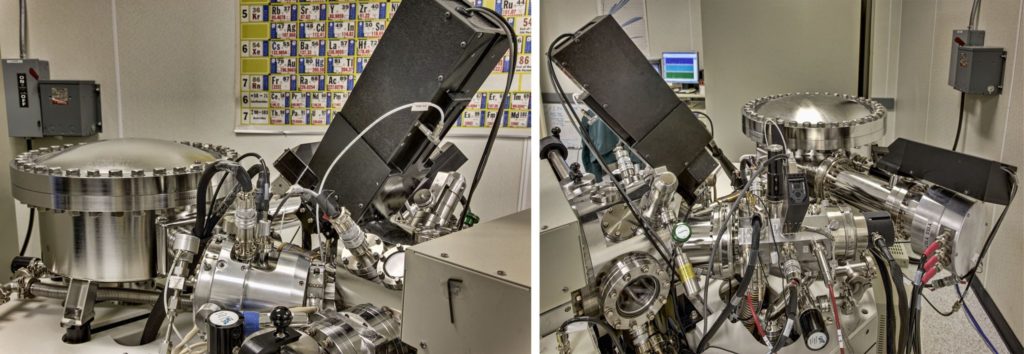

Nanosonde Auger

Le deuxième appareil utilisé pour les analyses chez Western Digital est une « nanosonde Auger ». Encore plus sensible que le spectromètre XPS, elle sert à la spectrométrie de masse à ionisation secondaire à temps de vol (ToF-SIMS) et permet à WD d’isoler les couches d’une surface sur une épaisseur d’une seule molécule. En ToF-SIMS, « on dirige sur une surface un faisceau d’ions primaires de même espèce qui produisent toute une gamme d’ions secondaires caractéristiques de la surface en question. » Cette technique permet donc d’identifier à la molécule près les traces de contaminants contenus dans le support, ce qui est particulièrement important pour l’interface tête/plateau, l’un des éléments les plus vulnérables des disques durs actuels. Comme pour le TEM et le spectroscope XPS, les matériaux placés dans la nanosonde Auger doivent être analysés sous ultravide.

« Avec la sonde Auger, nous pointons un faisceau d’ions primaires sur un échantillon et nous examinons les ions secondaires que celui-ci émet. On obtient énormément de données en très peu de temps. Évidemment, chaque instrument à ses points forts et ses points faibles : le truc consiste à assembler les éléments de réponses que l’on obtient à gauche et à droite jusqu’à ce que l’on aie la réponse complète. L’avantage de cette sonde est qu’elle permet de connaître le spectre de masse des échantillons analysés, ce qui constitue un moyen d’identifier très précisément les contaminants et leur source, même s’ils ne sont présents qu’en quantités infimes. Le problème est qu’elle est si sensible que les résultats sont parfois difficiles à interpréter : il faut faire la part entre ce qui nous intéresse et ce qui est dû aux contaminants externes. En général, l’interprétation est la partie la plus difficile de cette technique d’analyse. »

Beaucoup de déchets

À la sortie du laboratoire d’analyse de Sans José 2, nous sommes tombés par hasard sur une corbeille dont vous pouvez voir le contenu ci-dessus : des dizaines de plateaux mis au rebut. Apparemment, dans le secteur du stockage, on ne fait pas d’omelette sans casser quelques centaines de milliers d’œufs et une chose est claire : la conception des disques durs que nous verrons dans quelques mois sur les rayons de nos magasins nécessite d’innombrables tâtonnements, analyses, réanalyses et réglages. Quand on voit les dépenses engagées quotidiennement dans ces laboratoires, on se demande très sincèrement comment ces produits peuvent être vendus si bon marché.

Et nous ne sommes même pas encore à la moitié de notre visite…

Les têtes de lecture/écriture, un condensé de technologie

Avant de nous rendre au centre WD Magnetic Head Facility de Fremont, nous associions les têtes de lecture/écriture des disques durs à quelque chose de relativement simple, proche des têtes de lecture des tourne-disques, une sorte d’aiguille électromagnétique qui aurait conduit des impulsions électriques de et vers le support de stockage. Nous ne pensions pas qu’elles seraient en fait tout aussi complexes et vitales que le support lui-même. Une fois encore, nous avions sérieusement sous-estimé les ressources nécessaires pour parvenir à fabriquer ce minuscule objet.

Les images ci-dessus (y compris le magnifique cliché d’atterrissage en haut à gauche) proviennent de Wikimedia Commons.

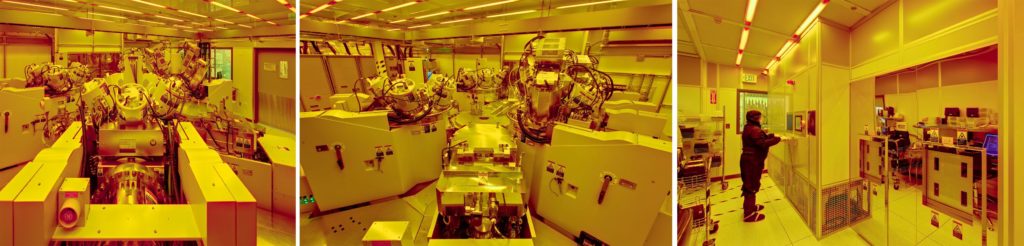

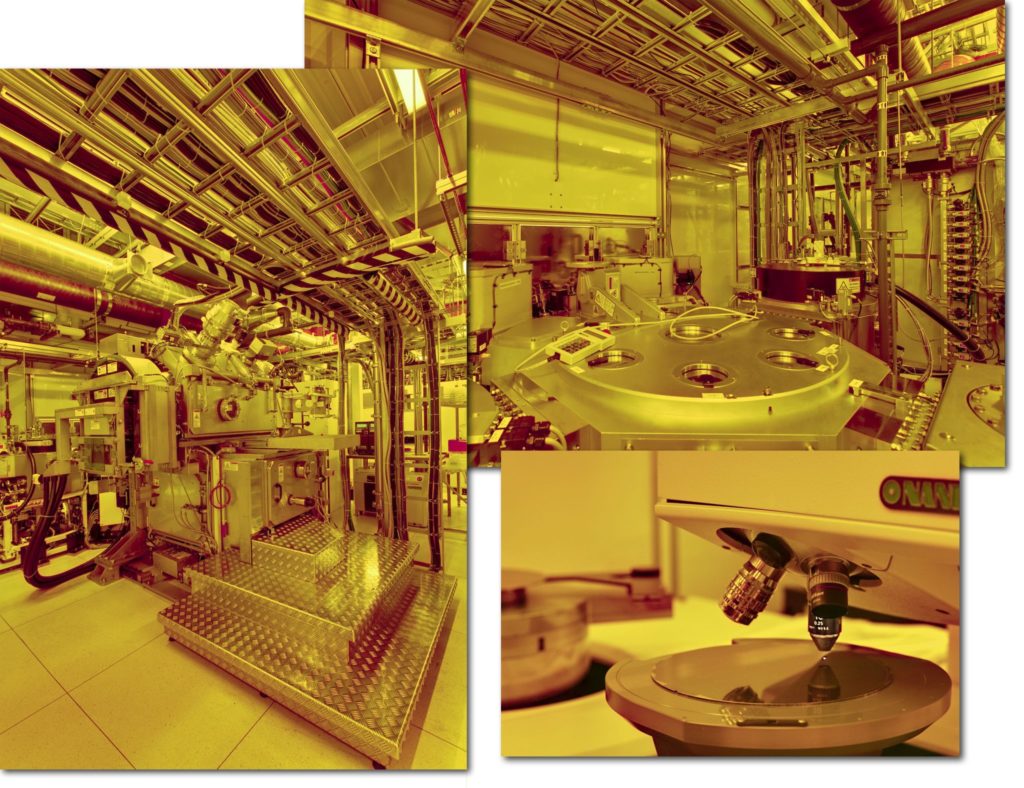

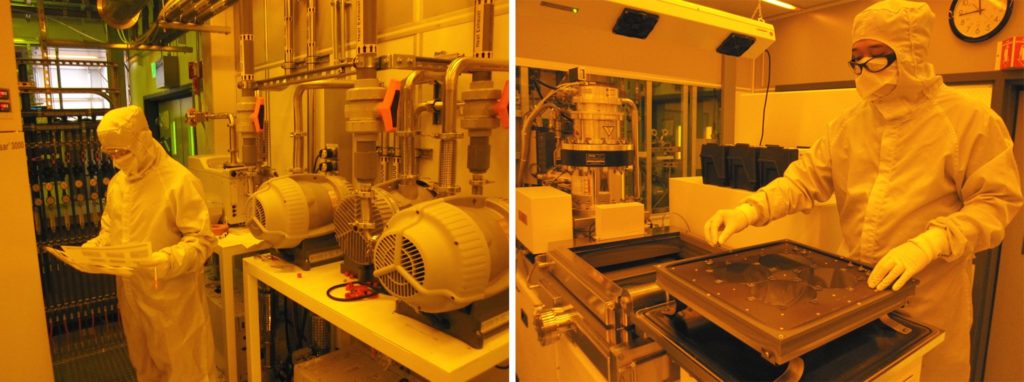

La vie en jaune

Vous remarquerez immédiatement que toutes les images qui suivent sont entièrement jaunes. Nous aurions pu les corriger, mais c’est en fait exactement à cela que ressemble l’intérieur de la zone où sont produits les microsystèmes à base de wafers de semi-conducteurs. Une partie du processus de fabrication implique en effet la photolithographie, laquelle nécessite d’exposer une résine photosensible à certaines longueurs d’ondes. Un peu comme en photographie, où l’exposition à la lumière blanche détruit les films non développés, il est nécessaire en photolithographie d’éviter certains types de lumière : comme la résine photosensible ne réagit pas à la lumière jaune, celle-ci illumine des pans entiers de l’usine. D’où l’ambiance quelque peu surréaliste qui règne en ces lieux. Pour être tout à fait précis, les néons qui illuminent ces sections sont munis de filtres qui éliminent totalement les longueurs d’ondes allant du bleu à l’ultraviolet et concentrent la lumière dans la page des 550 à 650 nm environ.

Dépôt du bloc TMR

Nous voyons ici la machine de dépôt physique en phase vapeur (PVD) servant à déposer le bloc magnétorésistant à effet tunnel (TMR), l’élément le plus vital de la partie « lecture » de la tête de lecture/écriture. Il est composé de plusieurs couches d’éléments complexes, mesurant chacune quelques ångströms à peine : la plus fine ne dépasse pas 10 ångströms ; le processus de fabrication nécessite donc un degré de contrôle et de précision exceptionnel.

Dire que ces appareils sont imposants est un euphémisme : ils rempliraient aisément un salon confortable. Leur interface de chargement-déchargement se trouve toutefois dans un couloir annexe auquel on accède par une petite porte ; quand on ne voit qu’elle et que l’on sait ce qui se trouve derrière le mur, on a l’impression de se trouver devant la partie émergée d’un iceberg. Un grand nombre des appareils hébergés au sein du bâtiment de Fremont sont assortis de portiques de ce type, qui ont pour but de limiter au maximum les interactions entre humains et machines et donc de réduire autant que possible le risque d’accidents et de contamination des processus. Les terminaux de surveillance et de commande se trouvent généralement à côté de ces portes de chargement.

Pose des couches de conductivité

L’appareil à PVD ci-dessus sert à déposer de très fines couches nommées « seed layers », c’est-à-dire des couches de démarrage métalliques et magnétiques déposées par-dessus les couches non conductrices du substrat. Elles fournissent la conductivité électrique nécessaire au reste du processus d’électrodéposition.

Absolument tout est mesuré lors de la fabrication de la tête de lecture/écriture. Nous pensions d’ailleurs que l’appareil illustré sur la photo du coin inférieur droit ci-dessus ressemblait à un microscope (enfin quelque chose de vaguement familier ?). Bien entendu, il s’agit de quelque chose de complètement différent : cette machine mesure l’épaisseur du wafer, ce qui constitue un critère essentiel lorsqu’on y ajoute couche après couche des matériaux.

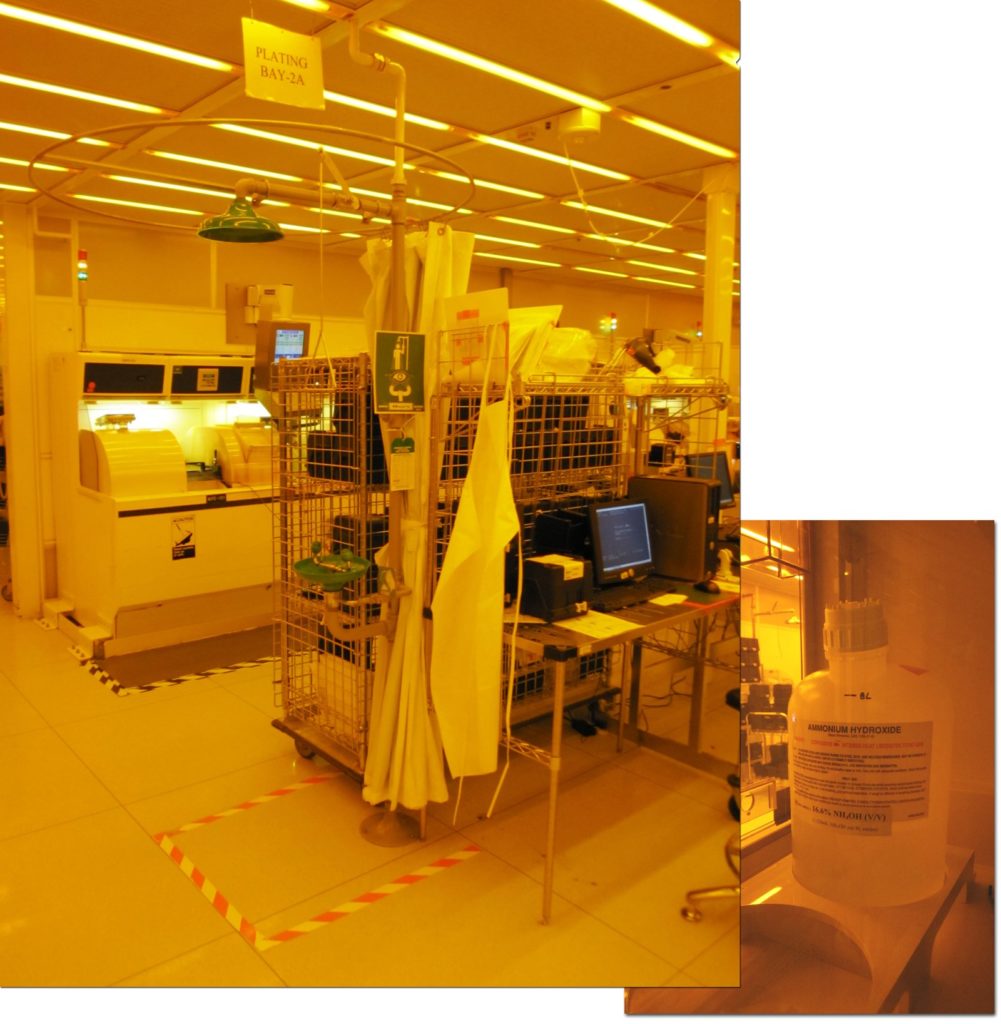

Deux secondes, pas une de plus

Outre le dépôt physique en phase vapeur, Western Digital utilise également la galvanoplastie pour poser les couches métalliques les plus épaisses sur les blocs de lecture et d’écriture de ses têtes. Les photos ci-dessus montrent l’avant et l’arrière d’une station de galvanoplastie typique. Une fois que le technicien y a déposé le wafer, l’appareil gère l’ensemble des opérations jusqu’à la fin : une fois encore, l’objectif est de limiter au maximum l’intervention humaine au cours de ce processus.

Pour la petite histoire, la technicienne représentée sur ces photos n’avait en principe que deux secondes pour charger le wafer dans la machine à galvanoplastie. Malheureusement, en raison de la faible luminosité des locaux et des trois expositions requises par notre photographe (les photos sont en HDR), nous n’avons pas eu d’autre choix que de la faire poser plus longtemps que cela. Nous n’avons jamais entendu d’alarme retentir, mais nous avons la très nette impression d’avoir perturbé sa procédure de chargement. Espérons juste que ce wafer ne finira pas dans le disque dur de l’un de nos lecteurs…

La douche qui fait peur

Ces douches sont peut-être mixtes, mais elles ne sont pas fun pour autant : présentes partout où l’on fait appel à des processus chimiques liquides (galvanoplastie, microgravure, polissage mécano-chimique, etc.), les douches d’urgence sont utilisées en cas de contact (cutané, oculaire ou autre) avec des agents chimiques dangereux. Il est vrai qu’une goutte d’ammoniaque dans les yeux peut faire de sacrés dégâts ; bien pire encore, les appareils de galvanoplastie, par exemple, utilisent beaucoup d’acide. Pendant que l’employé contaminé se fait asperger, ses collègues appellent une équipe d’intervention d’urgence. Bizarrement, nous n’avons vu aucune évacuation au sol pour l’eau de la douche. Espérons que tous les câbles des alentours soient étanches…

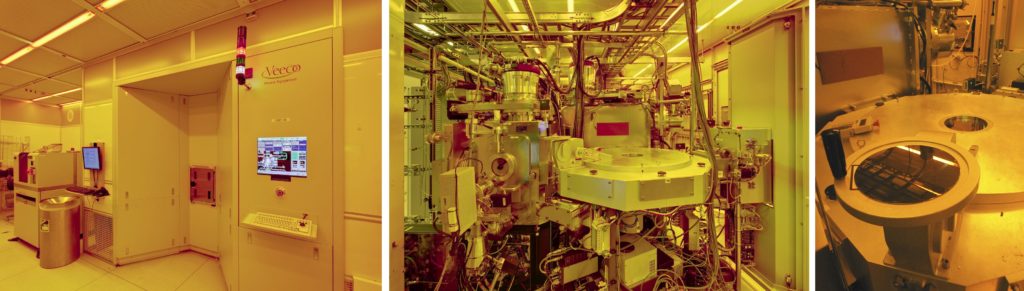

Dépôt par faisceau d’ions

Encore une autre méthode permettant de déposer une très fine couche de matériau sur une surface : les faisceaux d’ions. Cette technique consiste à soumettre un gaz à un champ électrique très puissant qui l’ionise. L’appareil de dépôt par faisceau d’ions utilise une très haute tension pour focaliser et accélérer un faisceau d’ions vers le substrat puis, éventuellement, le décélérer afin de mieux contrôler le dépôt. Dans le cas de WD, il sert à fabriquer la jonction du bloc de lecture, un élément critique où les connecteurs électriques et magnétiques de la tête de lecture rencontrent le bloc TMR. L’épaisseur, l’angle de jonction et la composition doivent faire l’objet d’un contrôle extrêmement précis.

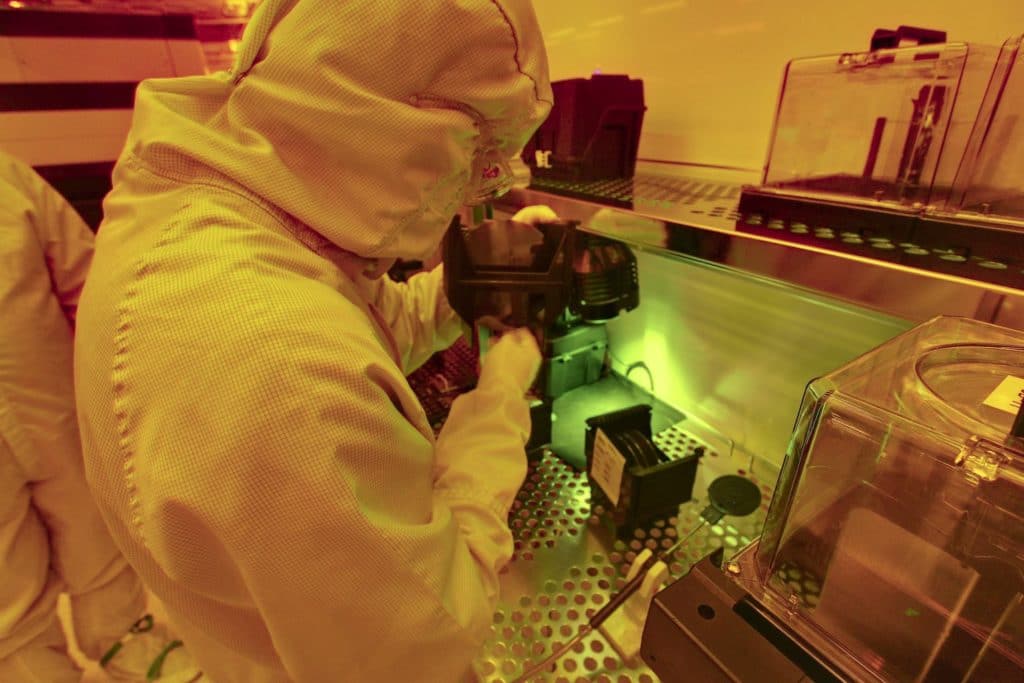

Tout est répertorié

Aussi incroyable que cela puisse paraître, chaque wafer permet d’obtenir environ 50 000 « sliders », qui, pour des raisons de contrôle qualité, se voient tous attribuer un numéro de référence unique, lequel consiste en le numéro du wafer suivi de la rangée et de la colonne au sein de celui-ci.

Vous pouvez voir ci-dessus un technicien inspectant le numéro d’identification d’un wafer. Autre chose que du jaune, enfin ! Vous trouverez une vidéo du technicien à l’œuvre à cette adresse.

Bouts de ficelles

Nous avons vu tellement de choses lors de cette visite qu’il serait impossible de tout vous montrer. Nous avons essayé de nous concentrer sur les machines les plus pointues afin de vous montrer à quel point les sociétés telles que Western Digital doivent aller loin dans la R&D pour continuer à avancer.

Sur l’image de gauche, on peut voir un technicien à côté de sortes de turbines, en réalité des fours servant à traiter des produits chimiques photosensibles.

Sur la photo de droite, un opérateur charge des wafers dans un appareil à PVD où ils recevront leur surcouche d’alumine, c’est-à-dire la couche qui recouvre l’intégralité de la tête et la protège de son environnement.

Si les prises de vue à la Blair Witch ne vous dérangent pas, nous avons cette vidéo pour vous ; elle devrait vous donner une petite idée de la taille des salles blanches de Western Digital.

Presque prêts pour le monde réel

Nous avons vu les installations de recherche et développement de WD en matière de supports et de têtes de lecture/écriture, mais tous ces minuscules composants doivent bien finir par être assemblés en un produit fini. C’est là qu’intervient le troisième et dernier bâtiment, l’usine pilote. C’est ici, dans un autre salle blanche, que les disques durs sont assemblés et soumis à tous les tests imaginables. Si tout fonctionne correctement et que l’on ne détecte aucun défaut dans le processus de production, les nouveaux composants et disques durs sont approuvés et passent en production de masse en Asie.

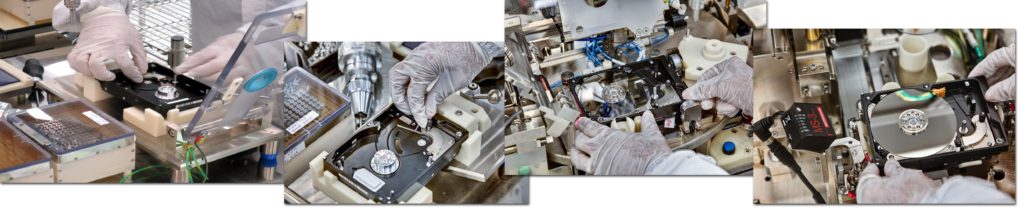

Chaîne d’assemblage

Comme vous pouviez vous y attendre, l’usine pilote est une reproduction en miniature de l’armée d’assembleurs que WD emploie en Malaisie et en Thaïlande. L’objectif de cette équipe est de fabriquer suffisamment de disques durs pour obtenir un échantillon statistiquement valable de chaque nouveau modèle. La chaîne d’assemblage proprement dite est composée de neuf postes ; le reste de la pièce est occupé par des bancs d’essai.

Pour ceux qui n’ont jamais vu comment un disque dur était assemblé, nous avons pris une série de clichés que nous vous montrons dans les pages suivantes.

Assemblage d’un disque dur (1)

Pas grand-chose à dire ici : si l’anatomie d’un disque dur vous est déjà familière, vous vous doutez que l’assemblage commence par l’axe, puis les plateaux, etc. Sur la deuxième photo, vous pouvez voir le montage de l’actionneur, c’est-à-dire le petit moteur qui déplace le bras sur la surface des plateaux. Le petit arc contient un aimant qui interagit avec la bobine du bras et contrôle les mouvements de ce dernier.

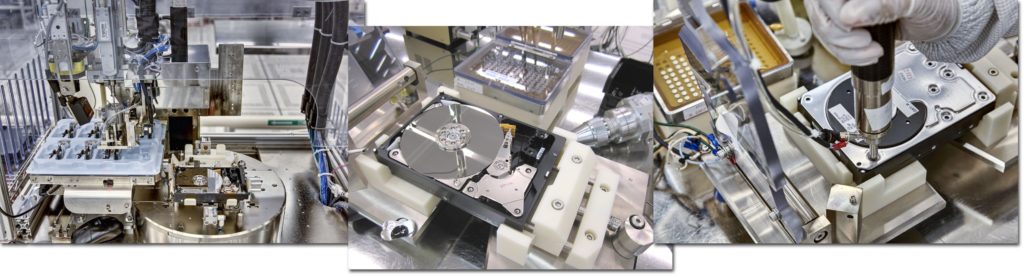

Assemblage d’un disque dur (2)

La tête de lecture/écriture et le bras sont des éléments si fragiles qu’ils doivent être manipulés par un bras robotique (image de gauche). Sur l’image de droite, vous voyez le tournevis spécial utilisé par les techniciens chargés de l’assemblage. Il utilise un couple spécialement dosé et permet de ne jamais faire tomber de vis. On veut les mêmes…

Si vous voulez voir le processus d’assemblage en action, jetez un coup d’œil à cette vidéo.

Le résultat final

Les disques durs sortent de la salle d’assemblage sur une bande transporteuse, dans une petite caisse en plastique, puis sont transférés dans la zone de test.

La photo de droite montre un appareil de test nommé Excalibur. L’objet derrière la vitre, un peu au dessus du niveau de la tête du technicien, est le bras robotisé de la machine, qui sert à attraper les disques durs et à leur faire traverser le couloir situé derrière lui. Les disques sont ensuite insérés dans une baie puis entièrement remplis de données. Ce test vérifie donc si le support est capable de contenir des informations.

L’Excalibur peut contenir environ 5000 disques simultanément, une capacité dont WD semble avoir bien besoin : cet appareil traite chaque année plusieurs dizaines de milliers de disques durs.

Toutes les procédures de test qui sont appliquées au sein de l’usine pilote le sont également en production en Asie. Bien que Western Digital fabrique plus d’un demi-million de disques durs par jour (près de 50 millions au cours du 4e trimestre 2009), chaque unité passe par le système Excalibur et est soumise aux mêmes tests que les modèles expérimentaux.

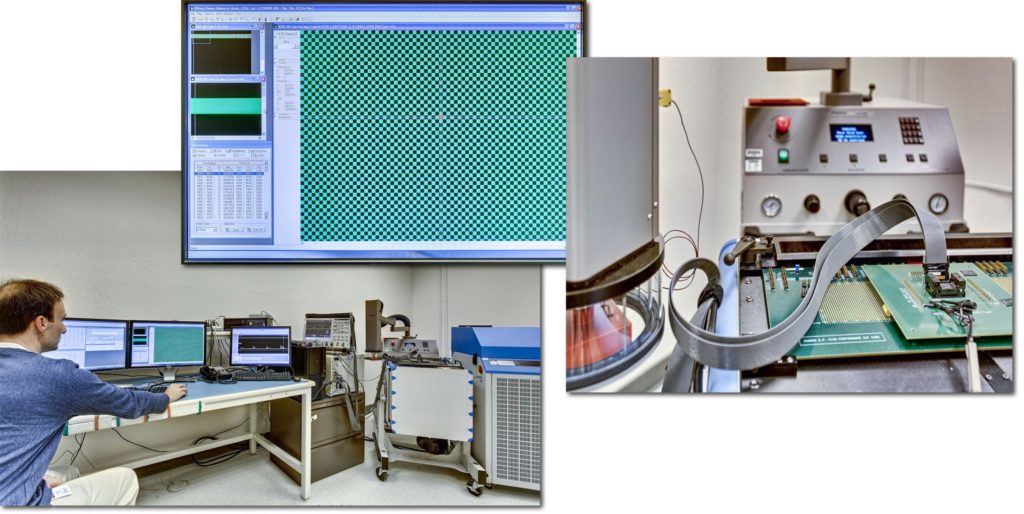

L’alternative d’avenir

Avant de quitter l’usine pilote, nous avons fait un petit détour par la pièce illustrée ci-dessus, où nous avons trouvé un ingénieur en train d’évaluer les performances et la fiabilité d’une série de puces de mémoire NAND. Western Digital s’est en effet lancé sur le marché des SSD et on voit que le fabricant ne fait pas qu’apposer son autocollant sur les produits de quelqu’un d’autre. Sur ce banc d’essai, les ingénieurs examinent différents blocs de NAND, leur font passer différents tests d’endurance et tentent de trouver les limites des modèles SLC et MLC, et plus particulièrement les pannes par secteur. Si vous regardez bien la photo de gauche, vous verrez un point rouge parmi les verts : il s’agit d’une cellule défectueuse. Une fois localisée, celle-ci est soumise à d’autres tests qui permettront, on l’espère, de déterminer la cause de la panne et de trouver un remède à cette dernière.

La colonne qui se tient à la gauche de la plateforme de test est une chambre environnementale qui permet aux ingénieurs d’évaluer les performances des échantillons dans différentes conditions. WD utilise également un analyseur logique afin de définir les différents profils de courant et de consommation en fonction des opérations effectuées.

« Le passage aux SSD n’élimine pas les problèmes liés au stockage », nous confie l’ingénieur. « Il remplace juste les vieux problèmes par de nouveaux ».

Et ensuite ?

Notre visite touche à sa fin. Nous souhaiterions remercier une fois encore les âmes généreuses qui nous ont fourni l’occasion de découvrir de plus près ce monde que nous connaissions peu. Outre le fait que cette expérience (si rare !) en dise long sur Western Digital, elle nous a également donné une toute nouvelle perspective sur le secteur du stockage et sur les efforts que celui-ci doit consentir pour continuer à avancer comme il le fait.