Introduction

Le silicium est l’or de l’ère numérique. Il est devenu omniprésent en quelques années et les rumeurs portant sur sa mort prochaine sont nombreuses, mais souvent exagérées (cf. « Le silicium est mort ? »). Cela n’empêche pas les chercheurs de penser à une alternative plus efficace dans les situations où il échoue. À ce jeu, le matériau privilégié aujourd’hui est le graphène.

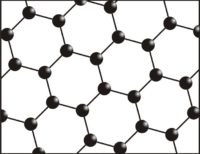

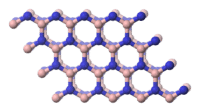

Le graphène est une feuille composée d’atomes de carbone regroupés sous forme hexagonale (en nid d’abeille). Cette structure en fait un excellent conducteur qui est étudié dans de nombreux domaines. Afin de limiter le champ de cet article, nous avons décidé de nous pencher sur les recherches qui tentent d’intégrer le graphène dans un transistor. Tout effort d’exhaustivité étant inutile, nous tenterons donc seulement de montrer les grands défis que la science doit relever pour démocratiser le transistor en graphène.

Grossièrement, un transistor joue en principe le rôle d’interrupteur. Un courant électrique est envoyé par une électrode (la source) et la grille, située entre la source et le drain (la sortie du transistor), va laisser passer le courant (position on) ou pas (position off) en fonction de la tension qui lui est appliquée. Le silicium est très souvent utilisé au sein des transistors, car c’est un excellent semi-conducteur. Le graphène est naturellement conducteur, ce qui signifie qu’en principe, il ne peut pas bloquer le courant.

Avant de nous lancer dans les différentes découvertes sur le sujet, nous allons d’abord vous relater un entretien que nous avons eu avec Alexandru Delamoreanu, doctorant au CEA qui travaille actuellement sur la fabrication du graphène et que nos remercions très chaleureusement pour le temps et le savoir qu’il nous a accordé.

Interview avec Alexandru Delamoreanu

Tom’s Hardware : Pourriez-vous vous présenter ?

Alexandru Delamoreanu (AD) : Alexandru Delamoreanu. Ingénieur en nanotechnologies. Je suis doctorant en dernière année au CEA-LETI (Commissariat à l’énergie atomique et aux énergies alternatives – Laboratoire d’Électronique et de Technologies de l’Information) et au CNRS-LTM (Centre national de la recherche scientifique – Laboratoire des Technologies de la Microélectronique). Après une classe préparatoire aux grandes écoles option Physique-Chimie, j’ai intégré l’ENSPG (École Nationale Supérieure de Physique de Grenoble), qui est devenu Phelma (l’école d’ingénieurs de physique, électronique, matériaux) entre temps.

TH : Quel est le cursus que vous avez suivi jusqu’à présent ?

AD : En choisissant la filière PNS (Physique-NanoSciences), je me suis spécialisé dans la microélectronique et les nanotechnologies. En dernière année, j’ai suivi le master recherche Nanophysique, Nanostructures de l’université Joseph Fourier de Grenoble. J’ai ensuite travaillé à l’institut Néel (CNRS) dans le département matière condensée et basses températures en 2009, puis je suis parti à Austin, Texas pour mon projet de fin d’étude en dernière année d’école d’ingénieur en 2010, où j’ai passé 6 mois dans le groupe de Rod Ruoff qui est un des pionniers de la croissance de graphène à grande échelle.

TH : Sur quels projets travaillez-vous aujourd’hui ?

AD : Je travaille actuellement sur la croissance de graphène à l’échelle industrielle. Nous faisons croitre du graphène sur des équipements standards de microélectronique en environnement salle blanche. La croissance se fait sur des wafers de silicium de 200 mm de diamètre. Concrètement, nous étudions la faisabilité de l’intégration de graphène dans des dispositifs innovants (cellules solaires, OLED, mémoires) au CEA-LETI qui possède une des plus grandes salles blanches du monde dédié à la recherche et au développement (R&D).

AD : Descendre en dessous de 10 nm n’est pas aujourd’hui envisageable avec du silicium en l’absence de matériaux high-k compatibles avec ce genre de gravure et contraintes. Rien n’est impossible, mais en l’état des choses, les chances sont très minces. De plus, depuis la mise en évidence du graphène en 2004, beaucoup de groupes de recherche se lancent dans l’aventure graphène et les financements sont importants. On trouve de plus en plus d’applications possibles et le graphène apparait comme une solution miracle à beaucoup de problèmes, notamment en microélectronique. Depuis quelques années les industriels rivalisent d’idées et de nouveaux procédés pour réduire la taille des transistors et suivre la loi de Moore.

Les investissements de ceux ayant un enjeu dans la filière silicium restent importants et ce matériau sera exploité autant que possible pour le pousser dans ses derniers retranchements. Le graphène apparait néanmoins comme une solution séduisante, mais c’est une solution parmi d’autres comme les architectures 3D (die stacking) par exemple. De plus, elle est extrêmement difficile à mettre en œuvre dans l’état actuel des choses. De ce fait, l’idée de faire un canal en graphène sur un transistor suscite un peu moins d’intérêt qu’avant et les applications éventuelles s’orientent plutôt vers l’énergie. Il faut tout de même garder en tête qu’avec le graphène, une avancée technologique majeure peut surgir rapidement.

TH : En raison de ses propriétés électriques, les transistors en graphène semblent être principalement limités à des puces RF, mais on voit des bouts de solutions à cette impasse, comme le transistor à deux grilles d’IBM. Les transistors en graphène sont-ils limités à des amplificateurs où peut-on honnêtement espérer un processeur complexe utilisant ce genre de transistors ?

AD : Oui, les transistors au graphène qui pourraient percer rapidement et se retrouver sur des marchés bien spécifiques seraient dans le domaine des puces RF et des hautes fréquences. Le graphène pourrait réellement apporter une solution à un problème que la filière silicium ne pourrait pas résoudre. Étant donné la forte mobilité des électrons dans le graphène et leur comportement similaire à des photons, les applications RF semblent moins inabordables que d’éventuels circuits complexes, tel un processeur complet et dans lequel le transistor à l’état off ne doit vraiment pas être conducteur. C’est un problème avec le graphène même si on commence à voir des solutions apparaitre.

Pour qu’un processeur au graphène voit le jour, il faudrait deux avancées majeures. Il faut d’abord qu’un transistor au graphène surpasse les transistors actuels au silicium sur presque tous les paramètres (fréquences, consommation, températures, tensions). IBM apporte des débuts de réponse pour contrôler l’état on/off et faire des circuits fonctionnels, mais il y a encore beaucoup à faire pour devancer la filière silicium. Il faut ensuite qu’une technique simple de production de masse puisse fabriquer du graphène de bonne qualité à des échelles industrielles. On est encore loin de cette deuxième condition.

Interview avec Alexandru Delamoreanu (suite)

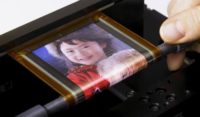

AD : Je pense que la première apparition du graphène sur le marché ne se fera pas dans une puce, mais dans d’autres applications. Son utilisation dans les écrans, téléphones portables, OLED ou écrans tactiles pourrait être une réalité bien avant les puces au graphène. Samsung par exemple investit beaucoup dans ce matériau pour les électrodes transparentes. Il pourrait aussi être utilisé pour faire des écrans flexibles. D’après les dernières études et projections concernant le graphène, les applications énergies (photovoltaïque, écrans ou super-condensateurs) sont celles qui sont le plus proche d’une commercialisation en masse.

Quant à voir une puce au graphène disponible commercialement, je ne pense pas que ce sera avant une quinzaine d’années si les choses vont bien. Tout porte à croire que le graphène va effectivement bouleverser l’industrie étant donné toutes les applications envisageables, mais il ne faut pas oublier que le carbone a déjà connu de tels engouements avec notamment les fullerènes dans les années 80 et les nanotubes de carbones dans les années 90. Pour l’instant, il n’y a pratiquement pas d’applications commerciales utilisant l’un ou l’autre. Le graphène semble être plus prometteur, mais il convient de rester sceptique quant à une possible industrie du graphène dans les années à venir.

TH : On lit beaucoup de papiers en provenance d’entreprises ou universités américaines. La France est-elle absente de ce domaine ou est-ce que ses papiers sont moins médiatisés ?

AD : La France n’est pas absente du domaine, mais effectivement il y a moins de publications, moins de brevets et moins de communications sur le graphène en France qu’aux États-Unis ou en Asie par exemple. Certains groupes industriels comme IBM ou Samsung investissent beaucoup dans des technologies à risque. En France, on est un peu plus frileux et il n’y a pas d’industriels français qui investissent en masse dans le graphène. Par contre côté recherche fondamentale, de très bonnes publications sortent chaque année du CNRS et des laboratoires universitaires. La compréhension fine de la physique de ce matériau est très importante et le graphène est une sorte de matériau théorique sur lequel les chercheurs s’émerveillent de voir par exemple des effets peu probables.

TH : Quels sont les grands centres de recherche en France dans ce domaine et les entreprises développant des transistors en graphène ?

AD : Il n’y a pas d’entreprises en France qui investissent directement dans le graphène. Quelques fois à travers des financements de thèse par exemple, des entreprises touchent du doigt la sphère graphène, mais la recherche se fait essentiellement au niveau académique que ce soit au CNRS ou dans des laboratoires universitaires.

AD : La recherche en France se fait principalement sur des fonds publics. Du travail de qualité est publié dans beaucoup de domaines chaque année, mais comparé à d’autres pays (je pense essentiellement aux États-Unis et à l’Asie) la recherche française n’apparait pas comme dynamique et réactive. Dans des domaines tels que le graphène, la recherche va très vite et on peut se faire distancer en quelques mois si l’on ne publie pas rapidement par exemple. Le manque de moyen est un frein à la créativité des jeunes chercheurs et beaucoup vont voir ailleurs. Je pense qu’une collaboration plus étroite avec les industriels pourrait dynamiser un peu plus la recherche dans notre pays et apporter des fonds supplémentaires pour dynamiser la recherche appliquée.

TH : Quel est le futur de la recherche en France et en Europe ?

AD : Avec la crise, les budgets sont au plus bas dans beaucoup de pays européens, et la recherche et le développement industriel suit la même logique. On parle de plus en plus de compétitivité dans la recherche et certains pays d’Asie notamment commencent à devenir des leaders mondiaux dans certains domaines. Les pays européens ne peuvent pas continuer à être des acteurs majeurs sur la scène internationale sans remodeler leurs modes de fonctionnement et le financement de leur recherche.

Wafers

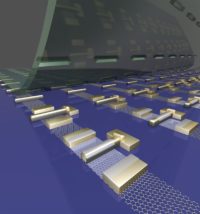

Ce papier est sans doute l’un de ceux qui marqueront le plus l’histoire des transistors en graphène, car il montre qu’un circuit intégré utilisant du graphène est non seulement possible, mais viable. Jusqu’à présent, les scientifiques qui avaient créé ce type de puces avaient placé les transistors et bobines à l’extérieur du wafer contenant le circuit en graphène. La raison est que les métaux qui sont nécessaires à leur création (l’aluminium, l’or ou le palladium, par exemple) adhèrent très mal au graphène. L’autre problème est que la finesse du graphène le rend sensible au processus d’excavation qui consiste à retirer la couche photosensible qui le recouvre à l’aide d’une réaction chimique.

Un wafer en carbure de silicium

Big Blue a dépassé ces difficultés en utilisant un wafer composé de carbure de silicium au lieu d’une galette en silicium pur et une couche protectrice en Plexiglas et résine. Le carbure de silicium est un cristal composé d’atomes de silicium et carbone. Il tolère des températures de plus de 1 700 °C, ses atomes ont une structure hexagonale similaire à celle du graphène et il peut être dopé afin d’améliorer sa conductivité. Il est très souvent utilisé pour la création de graphène, parce que lorsqu’il est chauffé, les atomes de silicium laissent place aux atomes de carbones qui pourront alors être arrangés pour former une feuille de graphène. La méthode est simple, mais il faut que le matériau soit extrêmement pur où le résultat aura de nombreux défauts qui seront néfastes au bon fonctionnement de l’ensemble.

En l’espèce, IBM a utilisé l’épitaxie. Très schématiquement, il a apposé une foule d’atomes de carbone sur la face du carbure de silicium contenant les atomes de silicium. La structure cristalline du carbure de silicium étant identique à celle du graphène, les atomes de carbone se placent sur les atomes de silicium et adoptent la même structure cristalline pour former une feuille de graphène. Il a répété le processus plusieurs fois pour obtenir une couche solide qui pourra être utilisée comme élément conducteur et servir de canal entre la source et le drain.

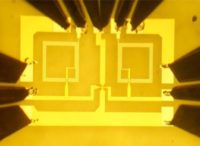

La puce d’IBMUne couche protectrice en Plexiglas et résine

La puce d’IBMUne couche protectrice en Plexiglas et résine

Le papier présenté en 2011 montrait qu’il était possible de créer un circuit intégré en utilisant une couche de Plexiglas de 140 nm couplée à une couche de résine (silsesquioxane d’hydrogène) de 20 nm. Ce film réagit à un faisceau à électron qui va dessiner les motifs du circuit sur le graphène. L’ensemble est ensuite trempé dans de l’acétone et les parties exposées au faisceau se retirent pour laisser place au graphène. Cette couche permet d’apposer les composants et les contacts et travailler avec le graphène pour obtenir une puce fonctionnelle.

Le produit fini était loin d’avoir les mêmes caractéristiques qu’un modèle classique en silicium. Il était gravé en 300 nm, la couche isolante du transistor était énorme (20 nm) et la grille avait une longueur de 550 nm. Le circuit intégré devait enfin être très simple. Néanmoins, la puce a aussi montré des aspects très intéressants. Elle a pu fonctionner à des températures allant de 26,85 °C à 126,85 °C sans perte notoire de performance. Cela signifie que contrairement à un circuit en silicium, le modèle en graphène est très peu affecté par la chaleur, ce qui simplifie grandement les designs qui tournaient en l’espèce à une fréquence impressionnante de 10 GHz. Pour arriver à concevoir et fabriquer ce circuit en graphène, IBM a franchi une étape importante un an auparavant en créant un transistor tournant à une fréquence de 100 GHz.

Fréquences des transistors

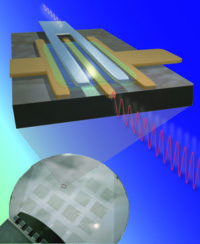

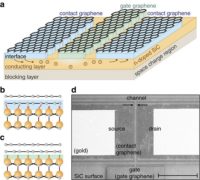

Yu-Ming Lin et Phaedon Avouris, deux des auteurs du papier sur le circuit intégré en graphène, avaient publié un an plus tôt les résultats de leurs recherches qui ont permis la fabrication d’un transistor en graphène fonctionnant à 100 GHz. C’était quatre fois plus rapide que les anciens modèles (cf. « Le transistor en graphène le plus rapide »).

Avant le papier de messieurs Lin et Avouris, les transistors en graphène avaient des performances peu intéressantes, parce que la création de la couche isolante de la grille endommageait le graphène. La conséquence directe était une réduction de la mobilité des électrons et ipso facto une dégradation de ses performances. IBM a réussi à contourner ce problème en apposant une fine couche de polymère avant de placer la couche d’oxyde servant d’isolant.

Le carbure de silicium devient la nouvelle coqueluche des chercheurs

Ces résultats ont montré que le carbure de silicium était un excellent matériau pour la fabrication de transistors en graphène. Jusqu’à cette date, de nombreux scientifiques ne juraient que par le graphite qui était censé être la meilleure source pour les transistors en graphène. IBM lui-même s’est penché dessus. En 2008, les deux auteurs ont publié un papier montrant un processus de fabrication nommée exfoliation mécanique. Le principe était d’éplucher deux couches de graphène depuis un bloc de graphite en utilisant un scotch, pour ensuite déposer les extraits sur le transistor.

À l’époque, cette méthode relativement primitive permettait d’obtenir des structures montant jusqu’à 26 GHz seulement. Ce processus avait le désavantage d’endommager le graphène et n’était pas commercialement viable. Les auteurs ont découvert deux ans plus tard que le carbure de silicium offrait de bien meilleures performances (100 GHz). Ce matériau a aussi popularisé l’utilisation de graphène fabriqué par épitaxie, la méthode qui fut reprise sur le wafer en graphène un an plus tard.

Graphene par épitaxieDes performances qui font rêver

Graphene par épitaxieDes performances qui font rêver

Le transistor de 2010 était gravé sur un wafer de 200 mm et la longueur de la grille était de 240 nm. Comparativement, un transistor en silicium similaire aurait été limité à 40 GHz. Les avantages du graphène étaient donc évidents et importants. De plus, c’était la première fois que les scientifiques montraient que du graphène de haute qualité pouvait être obtenu à l’échelle du wafer.

Big Blue tente maintenant d’optimiser la structure du transistor en utilisant une finesse de gravure plus petite et une grille plus courte. Il cherche à atteindre le térahertz, ce qui sera une étape symbolique. Pour cela, il devra aussi améliorer la mobilité des électrons qui tournent à 1 500 cm2/Vs à température ambiante. Dans des conditions optimales (un transistor extrêmement refroidi et suspendu à l’air), ce chiffre atteint 200 000 cm2/Vs. IBM a déjà franchi une étape importante dans sa quête vers la miniaturisation des transistors en graphène en présentant un modèle disposant d’un canal de 9 nm, comme nous allons le voir à la page suivante.

Taille des transistors

Le transistor en nanotube de carbone et ses défis

Ces résultats sont tout d’abord très symboliques, car ils dépassent la limite physique du silicium qui est estimée à 11 nm et qui devrait en principe être atteinte autour de 2020. De plus, le transistor démontré demande beaucoup moins d’énergie (0,5 V) qu’un modèle fabriqué aujourd’hui (on dépasse souvent le volt).

Les défis sont néanmoins nombreux, car si la fabrication d’un circuit intégré en graphène reste complexe, la production d’un transistor utilisant un nanotube de carbone comme canal est infiniment plus difficile. Il faut d’abord poser une couche isolante sur laquelle reposera le nanotube. Il faut ensuite ajouter la grille, sans endommager la feuille de graphène roulée. Pour arriver à ses fins, IBM a créé un long nanotube, puis a apposé plusieurs grilles et contacts, créant ainsi des transistors de plusieurs tailles, jusqu’à ce qu’il arrive à 9 nm. C’est un procédé très primitif qui manque de régularité et de contrôle. C’est un premier pas important vers la démocratisation des transistors en carbone, mais nous sommes encore loin d’une méthode de production en masse.

L’autre défi consiste à produire systématiquement des nanotubes utilisant du carbone et des métaux afin d’être semi-conducteurs. Il faut aussi réussir à les aligner parfaitement pour éviter la création de courts-circuits, ce qui est loin d’être une mince affaire aujourd’hui. C’est pour cela que certains chercheurs explorent d’autres pistes.

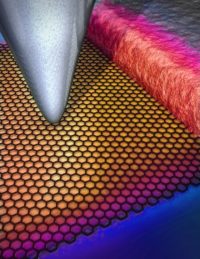

Un microscope à force atomique sur un wafer en graphèneGraver un circuit de 12 nm de largeur sur un wafer en carbure de silicium

Un microscope à force atomique sur un wafer en graphèneGraver un circuit de 12 nm de largeur sur un wafer en carbure de silicium

Deux ans auparavant, des chercheurs américains, coréens et français ont publié une méthode permettant de graver des circuits d’une largeur de 12 nm sur du graphène. Si la méthode présentée à peu de chance d’être utilisée un jour dans des usines en raison de sa complexité, elle offre des informations précieuses sur le comportement du graphène qui pourraient être appliquées à d’autres techniques de fabrication.

Les scientifiques ont utilisé un wafer en carbure de silicium sur lequel ils ont produit une couche de graphène par épitaxie, tout comme IBM avant eux. Ces couches vont être oxydées pour créer une surface d’oxyde de graphène de plusieurs nanomètres d’épaisseur recouvrant la surface à graver. Les scientifiques ont ensuite utilisé le bout d’un microscope à force atomique chauffé qu’ils ont fait glisser sur l’oxyde de graphène. La chaleur va provoquer une réaction chimique qui va révéler le graphène et laisser place à des circuits hautement conducteurs. Cette technique dite de nanolithographie thermochimique est possible, car le graphène a un faible coefficient de friction. Le microscope à force atomique ne le déchire donc pas ou ne l’endommage pas.

Pour que cette solution soit viable, il faudrait une matrice de microscopes à force atomique chauffés à 130 °C apposés sur le wafer et venant graver simultanément les circuits de plusieurs dies à la fois. Cette méthode serait coûteuse et peu pratique, mais elle montre les avantages présents lorsque l’on utilise une couche d’oxyde de graphène comme surface résistante et protectrice. C’est une approche différente de celle qu’utilise IBM avec ses circuits en graphènes qui sont protégés par du Plexiglas et de la résine. Bref, une des leçons que l’on peut déjà tirer est que l’un des grands défis des chercheurs consiste à trouver les matériaux qui permettront de travailler avec le graphène, comme nous allons le voir à la page suivante.

Matériaux des transistors

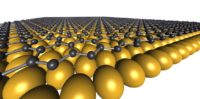

Entre le graphite et le carbure de silicium pour la production de graphène, ou l’utilisation de Plexiglas et résine ou oxyde de graphène comme couche résistante, il est important de trouver les éléments qui faciliteront la fabrication des transistors en graphène et amélioreront ses performances. En mai dernier, des scientifiques de l’Université de l’État de Pennsylvanie ont utilisé une couche de nitrure de bore hexagonale (h-BN) apposée sur une feuille de graphène. Comme nous l’expliquions dans notre actualité « Des transistors en graphène et nitrure de bore hexagonal », le bore est proche du carbone et le nitrure de bore hexagonal a une structure presque identique à celle du graphène, ce qui lui vaut le surnom de graphène blanc.

Les avantages du graphène blanc

En posant une couche de nitrure de bore hexagonale d’une centaine d’atomes d’épaisseur sur une ou deux couches de graphène, on obtient un transistor fonctionnel tournant à de hautes fréquences. Le papier américain est intéressant, car pour la première fois, il décrit une méthode de fabrication qui permet d’utiliser ce matériau sur l’ensemble du wafer et non sur un transistor seulement.

L’idée est intéressante, car elle a le mérite de ne demander que des machines déjà utilisées dans les usines. Néanmoins, la technologie est encore à un stade précaire de son développement. Les universitaires sont encore loin d’avoir un produit aussi abouti que celui d’IBM, mais ces recherches sont importantes, car elles tentent de comprendre et maîtriser les propriétés obtenues lorsque l’on joue sur la dimension des matériaux. En effet, en ajoutant cette couche de nitrure de bore hexagonale, on tente de modifier l’ensemble pour obtenir un transistor performant et viable.

Du graphène et de l’eau

Il y a aussi des travaux plus originaux, comme ceux utilisant des molécules d’eau (cf. « Du graphène et de l’eau comme transistor »). Il y a peu de chance que ces résultats aboutissent à un produit commercialisable, mais ils méritent d’être mentionnés. Ils consistent souvent à insérer des atomes ou molécules pour modifier les propriétés du graphène. Comme nous l’expliquions auparavant, le graphène est un matériau naturellement conducteur. Les dernières études contournent ce problème en examinant un dopage à l’azote qui pourrait faciliter la fabrication de transistors.

L’autre approche est d’utiliser une molécule d’eau sur du graphène pris entre un film de silicium en bas et un film de dioxyde de silicium en haut. Ces recherches sont intéressantes, car elles ne modifient qu’une seule face du graphène (celle qui pointe vers le silicium). L’autre face n’est pas perturbée par l’eau. En perturbant sa symétrie, on réduit la mobilité des électrons. Si le système demande un flux constant d’eau, ce qui le rend peu pratique, il montre qu’une des réponses aux défis posés par le graphène passerait par une modification physique et donc la conception de nouvelles méthodes de fabrication.

Fabrication des transistors (1ère partie)

Avant 2010, IBM utilisait la méthode dite d’exfoliation mécanique pour obtenir le graphène utilisé au sein des transistors. Aujourd’hui, il fait appel à l’épitaxie et ajoute un polymère en dessous de la couche isolante de la grille pour ne pas compromettre le graphène.

Fabriquer un transistor à l’aide de scotch

Un autre papier en 2010 publié dans la revue Nature a fait parler de lui. Rédigé par des chercheurs de l’Université de Californie Los Angeles, il répond aux problèmes liés à l’installation de la couche isolante de la grille en fabriquant la grille séparément, puis en l’apposant sur le canal en graphène. Cette technique avait l’avantage de faciliter le placement de la source et du drain et les résultats étaient intéressants pour l’époque.

Deux ans plus tard, les chercheurs ont optimisé leur méthode de fabrication pour la simplifier et la rendre plus compatible avec les contraintes des usines d’aujourd’hui. Pour faire simple, l’idée reste la même, c’est-à-dire que l’on va placer l’électrode de la grille pré-assemblée au-dessus du canal. Néanmoins, cette fois-ci, cela va se faire à l’aide d’un scotch spécial.

Concrètement, les scientifiques posent une fine couche d’or sur un wafer en silicium, puis ils ajoutent un oxyde d’aluminium et apposent enfin des fils en titane et en or. Ils recouvrent ensuite le tout d’un ruban adhésif qui va détacher la structure du wafer. On va ensuite poser ce ruban adhésif au-dessus des bandes de graphène et ajouter enfin la source et le drain en utilisant des méthodes lithographiques classiques.

L’utilisation de méthodes lithographiques traditionnelles est importante pour la viabilité commerciale d’une technologie, car cela réduit les investissements et le temps nécessaires pour obtenir de bons rendements. Néanmoins, certains scientifiques se penchent sur des méthodes de fabrication plus originales et très prometteuses, comme la fabrication à jet d’encre.

Fabrication à jet d’encre (source : ACS Nano)Fabrication à jet d’encre

Fabrication à jet d’encre (source : ACS Nano)Fabrication à jet d’encre

Un papier rédigé par l’Université de Cambridge décrit une méthode à jet d’encre qui a le grand avantage de pouvoir produire des transistors flexibles et transparents. Les universitaires ont retiré des feuilles de graphène depuis un bloc de graphite en utilisant un solvant (N-méthyl–2-pyrrolidone ou NMP) qui est choisi, car il ne pose pas de problème lorsqu’il s’évapore. Ils ont ensuite filtré le résultat pour retirer les impuretés (particules de plus de 1 µm de diamètre) qui pourraient boucher la tête d’impression. Le tout est enfin intégré dans un polymère qui va jouer le rôle d’encre et déposer le graphène sur un substrat flexible avant d’ajouter la source et le drain. L’utilisation des atomes de carbones au lieu du silicium classique augmente grandement les performances. Cette méthode de fabrication a des résultats médiocres avec le silicium, mais le graphène est beaucoup plus encourageant.

Ces recherches offrent une leçon très importante. Il est normal de penser que le graphène pourrait un jour, dans un futur lointain caché dans un coin de notre imagination, remplacer le silicium et donner naissance à un processeur x86. Néanmoins, une vision plus pragmatique de la recherche montre que ce matériau excellera d’abord là où il surpasse déjà le silicium, comme dans les puces RF ou les méthodes de fabrication à jet d’encre. Cela n’empêche néanmoins pas aux chercheurs de trouver des parades permettant d’utiliser le graphène comme un semiconducteur.

Fabrication des transistors (2e partie)

Une interface en hydrogène

L’été dernier, des chercheurs de l’université allemande Friedrich-Alexander d’Erlangen-Nuremberg ont présenté une découverte très prometteuse (cf. « Un peu d’hydrogène avant la cuisson du graphène : recette du jour »). Tout comme IBM, ils commencent par utiliser un wafer en carbure de silicium, en raison de la qualité du graphène qu’il produit. Les scientifiques vont ensuite cuire l’ensemble dans un four à 850 °C. Cela va rompre les liens entre les atomes de la feuille de graphène et ceux du carbure de silicium. Les scientifiques introduisent ensuite du dihydrogène dans l’air pour que les atomes d’hydrogène se placent entre le graphène et le carbure de silicium.

Les avantages de cette méthode sont doubles, puisqu’elle permet de créer un ensemble semiconducteur et elle facilite l’installation de contacts pour la source et le drain sans endommager le graphène. Concrètement, cette structure a un ratio entre son état on et son état off de 104 et les scientifique ont pu poser des électrodes en or, sans compromettre les propriétés du graphène. L’expérience a donné naissance à un transistor d’une taille inutilisable (100 µm), mais c’est un premier pas dans la bonne direction.

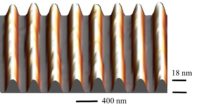

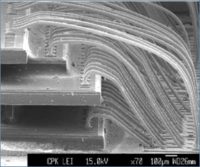

Montages de graphène et tranchées dans le carbure de siliciumDes montagnes de graphène

Montages de graphène et tranchées dans le carbure de siliciumDes montagnes de graphène

Une autre étude publiée le 18 novembre dernier dans la revue Nature Physics a aussi fait grand bruit. Elle affronte le même problème, mais utilise une approche complètement différente. Des chercheurs de l’Institut technologique de Géorgie aux États-Unis, en partenariat avec SOLEIL, le synchrotron situé dans l’Essonne, ont créé des tranchées au sein du carbure de silicium en utilisant un faisceau à électrons. Le wafer est ensuite placé dans un four afin que la température élevée permette au graphène de croitre sur les surfaces planes et se plier pour former une bosse. Le résultat est une série de monts et vallées de 20 nm de profondeur.

Les scientifiques ont compris que ce type de relief permet au canal entre la source et le drain de se comporter comme un semiconducteur. Les recherches avaient déjà montré que la déformation de la feuille de graphène pouvait modifier ses propriétés électriques, mais c’est la première fois que l’on dispose d’une méthode qui est censée pouvoir être utilisée à grande échelle (sur des millions de transistors au sein d’un wafer). Le grand avantage de cette approche est qu’elle permet de fabriquer des circuits sans avoir recours à des matériaux qui vont se placer entre le graphène et le carbure de silicium et accroître la résistance de l’ensemble au détriment des performances. La méthode de fabrication est néanmoins loin d’être facile à réaliser. Le temps de cuisson doit être extrêmement précis et un faisceau à électron n’est pas aussi courant qu’un laser à fluorure d’argon.

Néanmoins, les recherches se penchant sur la topologie du graphène sont maintenant une voie sérieuse à explorer, car le comportement de ce matériau reste encore assez mystérieux. Les chercheurs américains admettent d’ailleurs dans leur communiqué que l’on ne comprend pas vraiment pourquoi le graphène devient un semiconducteur lorsqu’il est plié et positionné d’une telle façon. Le graphène a d’autres comportements fascinants.

Comportement du graphène

Le graphène à d’autres propriétés et comportements étonnants qui pourraient aider les chercheurs dans leur quête vers la démocratisation d’un transistor en graphène. Il y a énormément de publications à ce sujet, mais par souci de concision, nous en avons sélectionné trois qui montrent son potentiel et ses aspects les plus ahurissants.

Auto-réparation

Des scientifiques de l’Université de Manchester au Royaume-Uni ont découvert que le graphène pouvait s’auto-réparer (cf. « L’autoréparation, la propriété magique du graphène »). Une feuille de graphène percée peut être comblée à l’aide d’atomes de carbone libres qui vont être saisis par la feuille de graphène et intégrés pour reformer une structure en nid d’abeille. Comme nous l’avons vu au cours de cet article, le graphène peut être facilement endommagé, surtout lors de l’installation des électrodes qui vont constituer le transistor. Les solutions les plus connues demandent l’utilisation d’une couche protectrice en Plexiglas et résine ou d’oxyde de graphène, etc. Cette nouvelle approche est extrêmement simple et pourrait résoudre ce problème sans avoir à introduire de nouveaux matériaux.

Auto-refroidissement

Le graphène a aussi montré qu’en plus de s’auto-réparer, il pouvait s’auto-refroidir (cf. « Un transistor qui s’auto-refroidit »). L’université de l’Illinois a observé un effet thermoélectrique au niveau des contacts qui abaisse la température du transistor. Ce phénomène existe aussi au sein des transistors en silicium, mais le reste de la structure chauffe trop pour que cette baisse ait un impact sur l’ensemble. Sur un transistor en graphène, c’est l’inverse. Le phénomène de refroidissement serait plus grand que l’augmentation de la chaleur due aux collisions des électrons, probablement parce que le graphène offre une bien meilleure mobilité. La question est maintenant de savoir s’il est possible de reproduire et contrôler ce phénomène, ce qui est loin d’être évident.

Un microscope à force atomique mesure la température à un point du graphèneCaméléon

Un microscope à force atomique mesure la température à un point du graphèneCaméléon

Un autre phénomène passionnant est celui révélé par les chercheurs de MIT qui ont découvert que les propriétés chimiques du graphène pouvaient changer en fonction du support sur lequel il est apposé (cf. « Les multiples personnalités du graphène »). Concrètement, le graphène est si fin que le champ électrique de son support va influencer son comportement, un phénomène désigné comme la théorie du transfert des électrons. Si le graphène est apposé sur un dioxyde de silicium, il réagit à certains agents chimiques. Par contre, posé sur du nitrure de bore, il ne réagit plus avec les mêmes agents. S’il est placé sur du cuivre, il devient un antioxydant.

Concrètement, cela signifie qu’il est possible de contrôler les liens chimiques formés par le graphène en fonction du matériau sur lequel il est posé. Les scientifiques pensaient mélanger la composition du substrat pour que des régions de la feuille réagissent différemment. Bref, il y a encore beaucoup de travail à faire pour comprendre et maîtriser ce matériau. Nous sommes encore à un stade où les grandes découvertes posent parfois plus de questions qu’elles n’apportent de réponses.

Conclusion

La recherche a beaucoup avancé ces deux dernières années et la science a franchi des étapes importantes. Nous avons aujourd’hui des circuits intégrés, des transistors, des méthodes de production et une meilleure compréhension du graphène.

Il est facile d’être emballé par toutes ces découvertes. Les méthodes sont impressionnantes et les résultats sont fascinants. La recherche continue de surprendre et trouver des solutions aux multiples défis posés par le désir des consommateurs d’avoir des outils toujours plus petits et moins chers, consommant moins tout en étant plus performants.

Ces buts apparemment contradictoires poussent les scientifiques à voir plus loin que le silicium, même s’il a encore de nombreuses années devant lui. Ils voient d’ailleurs si loin qu’ils ont déjà remplacé le graphène avant même sa démocratisation.

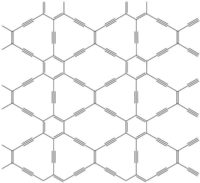

En effet, la recherche se penche de plus en plus sur le graphyne, une structure identique au graphène, mais qui, au lieu d’avoir deux liens entre les atomes, en a beaucoup plus (cf. « Le graphyne serait meilleur que le graphène »). Ce matériau a des propriétés mécaniques et électriques très intéressantes. Nous sommes pour l’instant au stade de la simulation, mais les modèles sont encourageants et les chercheurs de plus en plus fascinés. Bref, on n’arrête pas le progrès.