La pratique du décapsulage (ou « delid » en anglais) est de plus en plus populaire, et des outils pour faciliter la manipulation ont fait leur apparition. Malheureusement (ou pas), les derniers processeurs Core i9 sont trop récents, fabriquons-en un !

Le delid à tout prix

Depuis plusieurs générations Intel ne soude plus les IHS au DIE de tous ses processeurs. Si cela n’arrange pas les utilisateurs, c’est sans doute les overclockeurs qui sont le plus pénalisés. Pour rappel le delid des 7700K avait été traité dans cet article.

Sans entrer dans les détails, en utilisant une pâte thermique en lieu et place de la soudure, la température des processeurs a beaucoup augmenté. Au départ ce changement n’affectait que les processeurs des sockets 11xx. Les processeurs dotés de plus de 4 cœurs était donc épargnés, mais avec la génération Skylake-X, la donne a changé… pâte thermique pour tout le monde ! Que cela plaise ou non.

La pratique du décapsulage (ou « delid » en anglais) est de plus en plus populaire, et des outils pour faciliter la manipulation ont fait leur apparition. Malheureusement (ou pas), les derniers processeurs Core i9 sont trop récents, et nous n’avons pas trouvé d’outil disponible sur le marché. Pas de problème, fabriquons-en un !

Nous vous proposons donc un petit voyage de la conception à l’essai de notre outil, et vous allez le voir on ne rigole pas avec la robustesse.

Modéliser le CPU

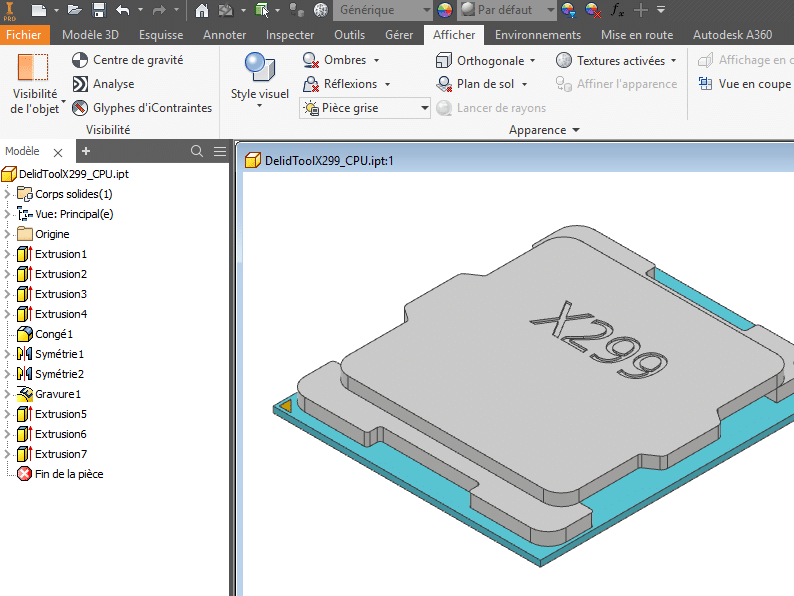

La première étape de notre conception consiste à dessiner le processeur. Nous avons donc attrapé notre i7-7800X, autant prendre le moins cher de la gamme, sait-on jamais, et avons modélisé celui-ci.

Inutile de s’attarder sur les détails inutiles tels que les gravures ou les contacts en or. En revanche il faut absolument respecter les dimensions afin de ne pas l’endommager une fois qu’il sera placé dans l’outil. Les petits composants devant l’IHS ont été représentés, il faudra faire très attention de ne pas les arracher.

Simple, mais risqué

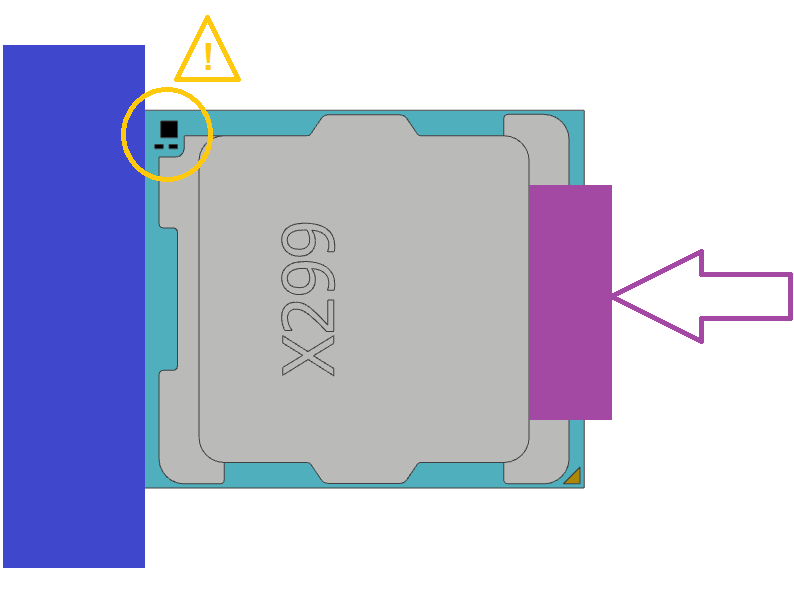

Techniquement l’opération n’est pas compliquée, il suffit de bloquer le PCB (en vert sur le schéma) du processeur et de venir pousser l’IHS (en gris) de celui-ci à l’aide d’une coulisse et d’une vis (en violet).

Si vous arrivez à mettre assez de force sur la coulisse, l’IHS va commencer à avancer et la colle qui assemble les deux parties va petit à petit rendre les armes. Vous pourrez alors démonter le processeur pour remplacer la pâte thermique. Il faudra surtout faire très attention à ne pas trop avancer l’IHS sur les composants noirs pour ne pas les arracher !

Conception minutieuse

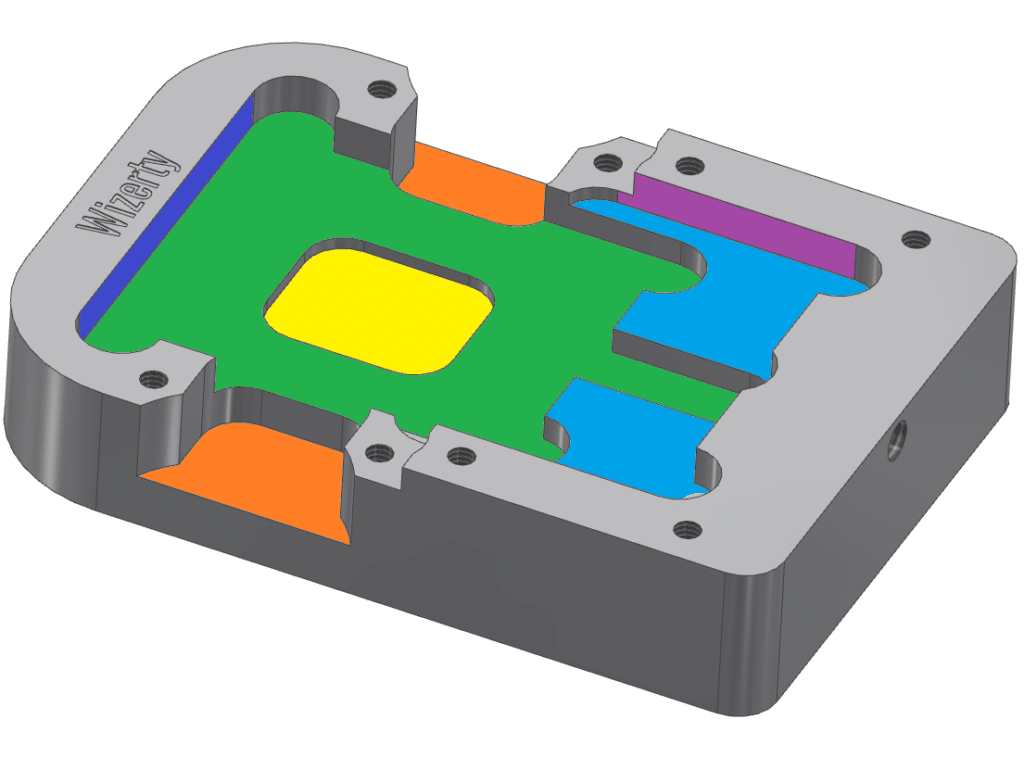

La partie principale de l’outil sera dotée de plusieurs fonctions :

– En vert : la surface où va reposer le processeur

– En jaune : une poche pour permettre le passage des condensateurs présents sous le processeur

– En bleu foncé : une butée pour éviter que le processeur n’avance lors de la manipulation

– En orange : des ouvertures pour passer les doigts et faciliter la mise en place et le retrait du CPU

– En bleu clair : la surface ou sera déposée la coulisse de l’outil

– En rose : la surface de guidage pour éviter que la coulisse n’avance de biais.

Cela semble simple, mais la moindre erreur risque de nous coûter un processeur et plus de 10 heures de travail. Il faut donc être sur de notre coup.

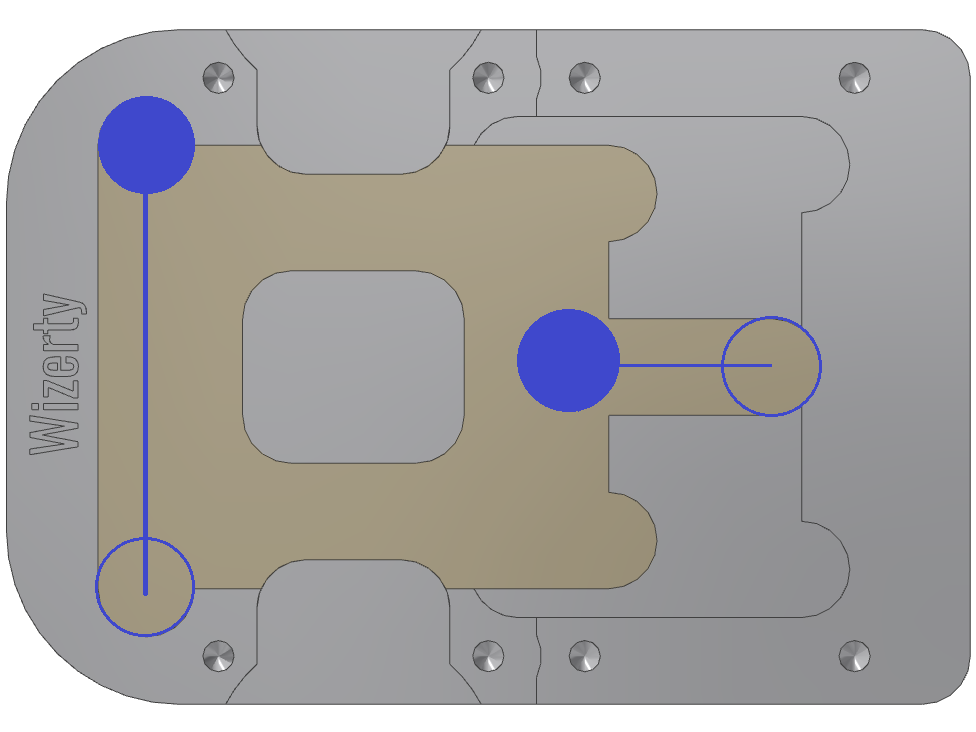

La contrainte des machines

Devant initialement réaliser cette pièce à l’aide de machines traditionnelles, chaque poche avait été dessinée pour être usinée avec des trajectoires rectilignes. En bleu des exemples de déplacement des outils. Relativement simple, mais long… Par chance la machine n’était pas disponible et nous avons pu disposer d’un petit créneau sur une machine à commande numérique (CNC).

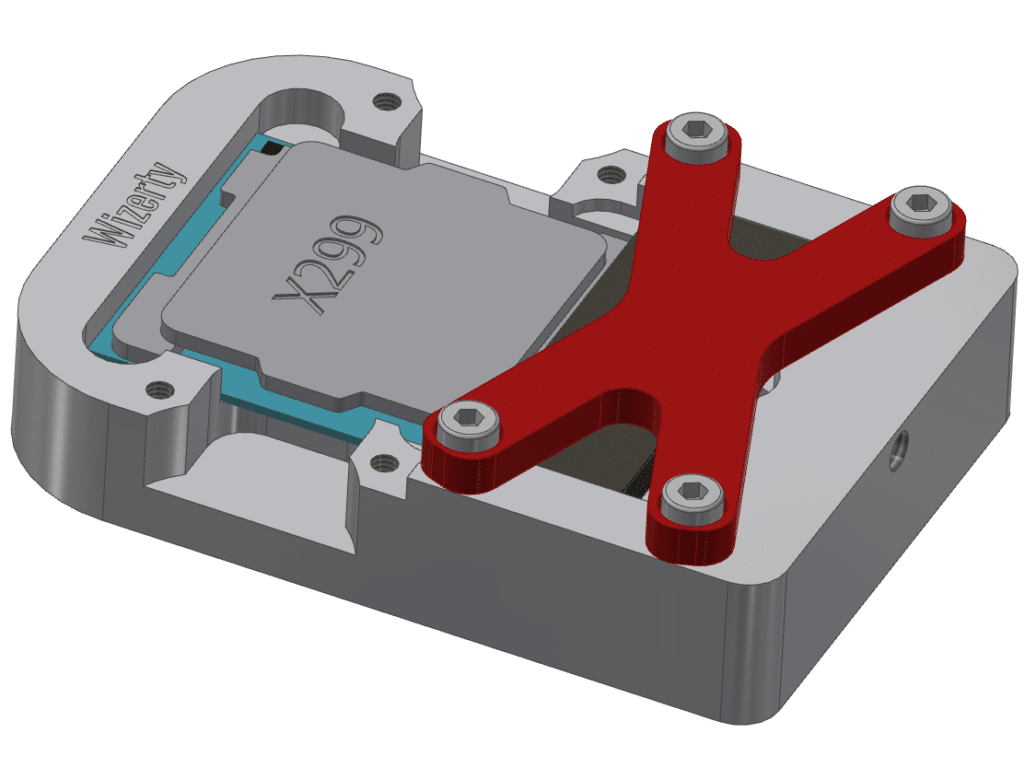

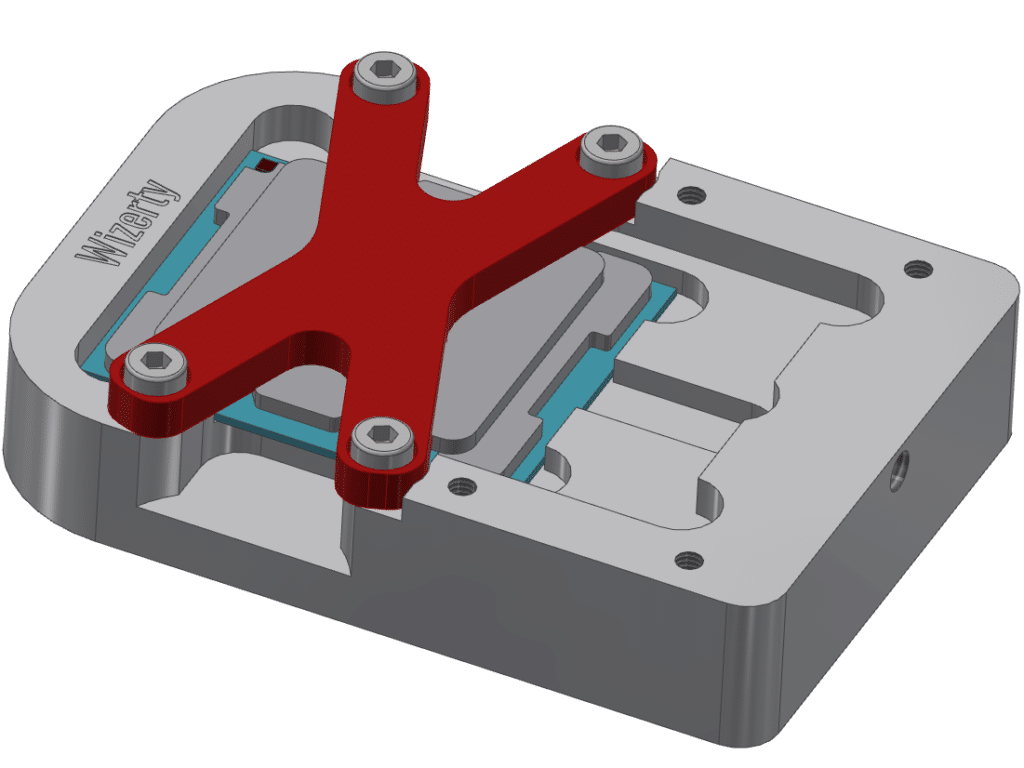

Preview finale

Voici à quoi ressemble l’outil une fois modélisé sur les outils de CAO (conception assistée par ordinateur). Il est ici dans sa configuration pour décapsuler le CPU avec la pièce noir bloquée sous la pièce rouge pour l’empêcher de remonter.

Pièce multiusage

Voici maintenant la configuration pour recoller le processeur une fois que l’on a remplacé la pâte thermique. Comme vous le voyez, pour des raisons de coût et de temps d’usinage, la pièce rouge est utile pour les deux configurations.

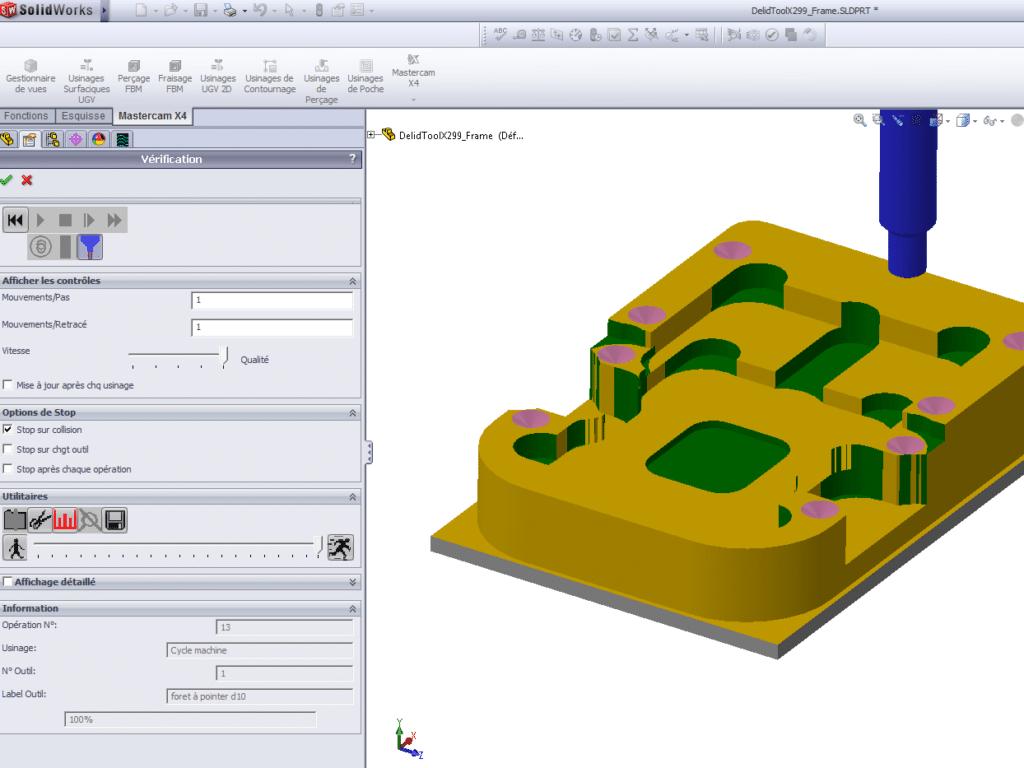

Programmation de la machine d’usinage

Le système étant conçu, il faut maintenant créer le programme qui sera utilisé sur la machine de production. La FAO (fabrication assistée par ordinateur) ça simplifie la vie, mais il reste tout de même du travail pour l’homme, et tant mieux.

Avec mon ami et collègue Ludovic, nous nous attelons donc à la tâche. Plus que jamais, la vigilance est de mise : une mauvaise distance de sécurité, un mauvais paramètre outil, et la machine de production risque d’être endommagée durant l’usinage.

Une fois que nous avons indiqué à l’ordinateur l’ordre dans lequel nous souhaitons effectuer les opérations, que nous avons défini les outils, les vitesses, les passes de finition… un programme est généré, des centaines de lignes de code qui indiqueront à la machine quoi faire, où aller, à quelle vitesse y aller et avec quel outil.

Calibrage

On passe aux choses sérieuses. Après avoir réalisé les programmes définissant les trajectoires, il faut indiquer à la machine où ce situe la pièce. Là encore l’opérateur ne doit pas être distrait sous peine d’endommager des milliers d’euros de matériel.

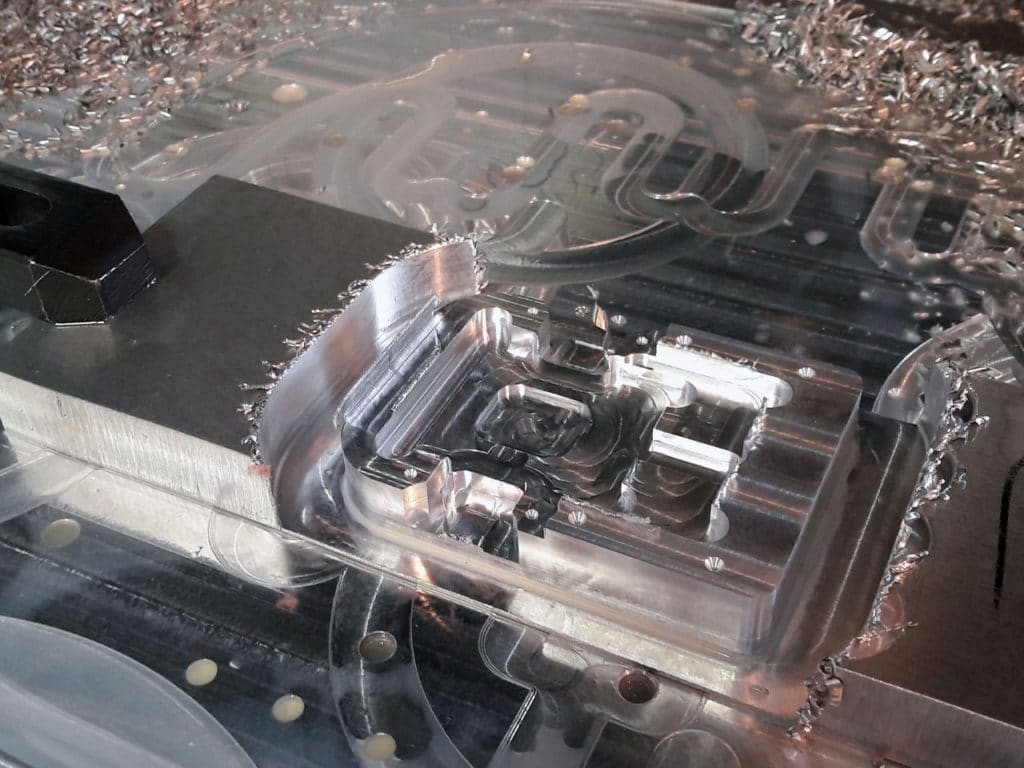

Usinage et finitions

Et voici à quoi ressemble l’outil à la fin des ébauches. Pour gagner du temps, les usinages sont effectués avec un outil plus gros qui travaille assez vite. Les surfaces sont alors grossières, mais le gros du travail est réalisé. C’est alors au tour des outils de finition, visible sur cette image, de passer à l’action.

“Jobs done !”

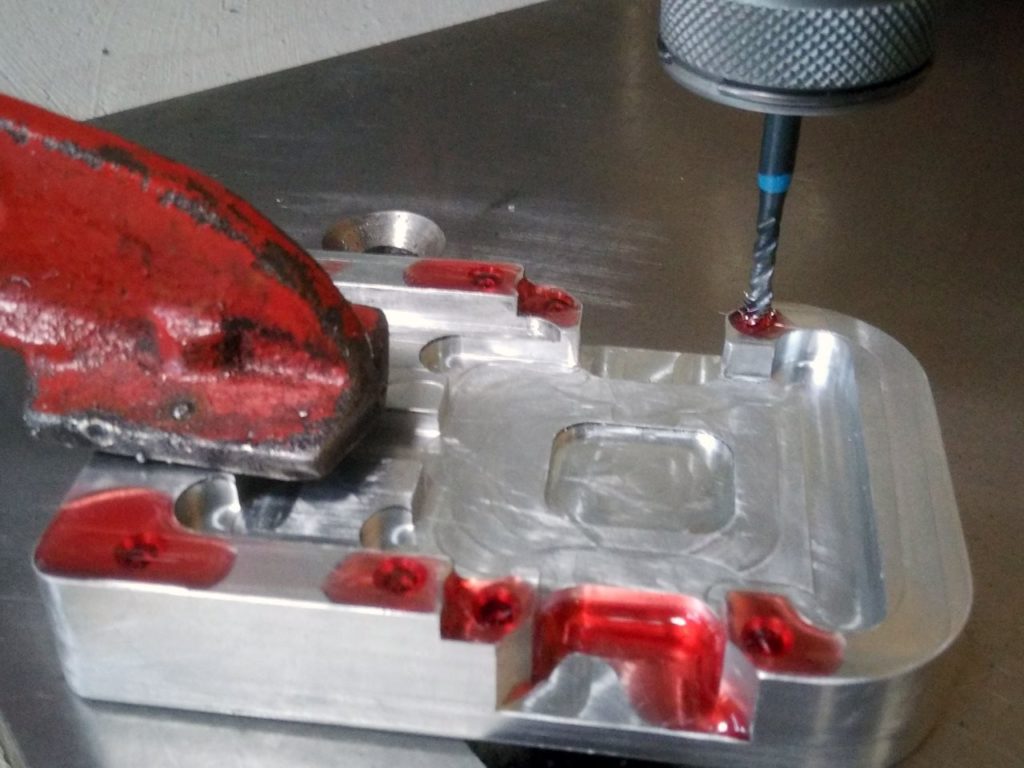

Une fois la finition terminée la pièce peut être démontée pour laisser la place à la réalisation de la coulisse et de la pièce de maintien. C’est Ludovic qui s’y colle pendant que j’effectue des reprises sur la pièce fraichement usinée.

Les usineurs avertis grinceront sans doute des dents en voyant ce montage, mais gardons à l’esprit que le but était de faire un prototype unique et pas une production de masse, et que la machine ne devait pas être « déréglée » de son activité habituelle.

Taraudage

Nous touchons au but, il faut désormais créer les filets qui permettront de mettre en place les vis. Ces taraudages sont réalisés à l’aide d’un bras taraudeur. Cette opération peut être réalisée à la main, mais l’utilisation de cet « assistant » permet d’aller plus vite et de toujours être droit.

L’assemblage commence

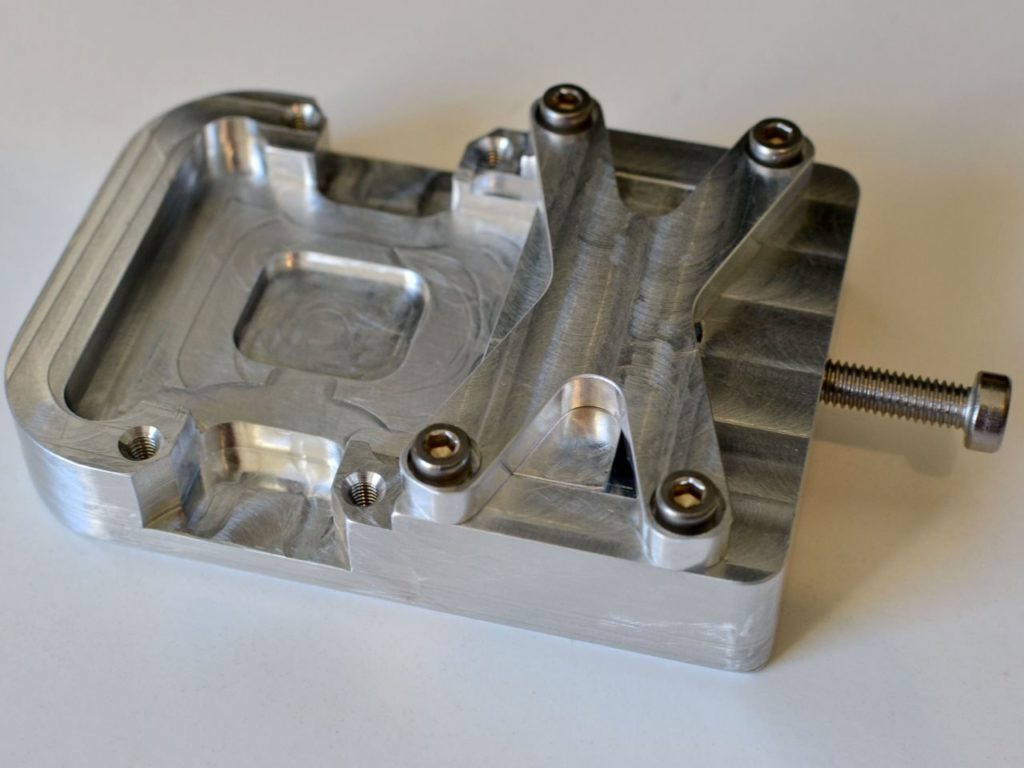

Sur cette image vous pouvez voir le corps de l’outil terminé. Toutes les opérations s’étant bien passées il est temps d’assembler notre prototype.

CPU ? Check.

Première vérification, le processeur rentre. Il est trop tôt pour crier victoire mais cela s’annonce pas mal !

Installation de la coulisse

La mise en place de la coulisse est également un succès. Le guidage est parfait, il n’y a aucun battement et le déplacement d’avant en arrière est très fluide. Sur la droite de l’outil vous pouvez voir la vis en acier inoxydable qui permettra de faire avancer la coulisse. Un tour de vis fera avancer celle-ci d’1 mm, pas plus, pour ne pas flinguer le CPU !

Assemblage terminé

Le montage est terminé, il ne manque plus que la star du jour, le Core i7-7800X. Espérons que ce jour ne sera pas son dernier… la pression monte encore d’un cran !

Et voilà le travail !

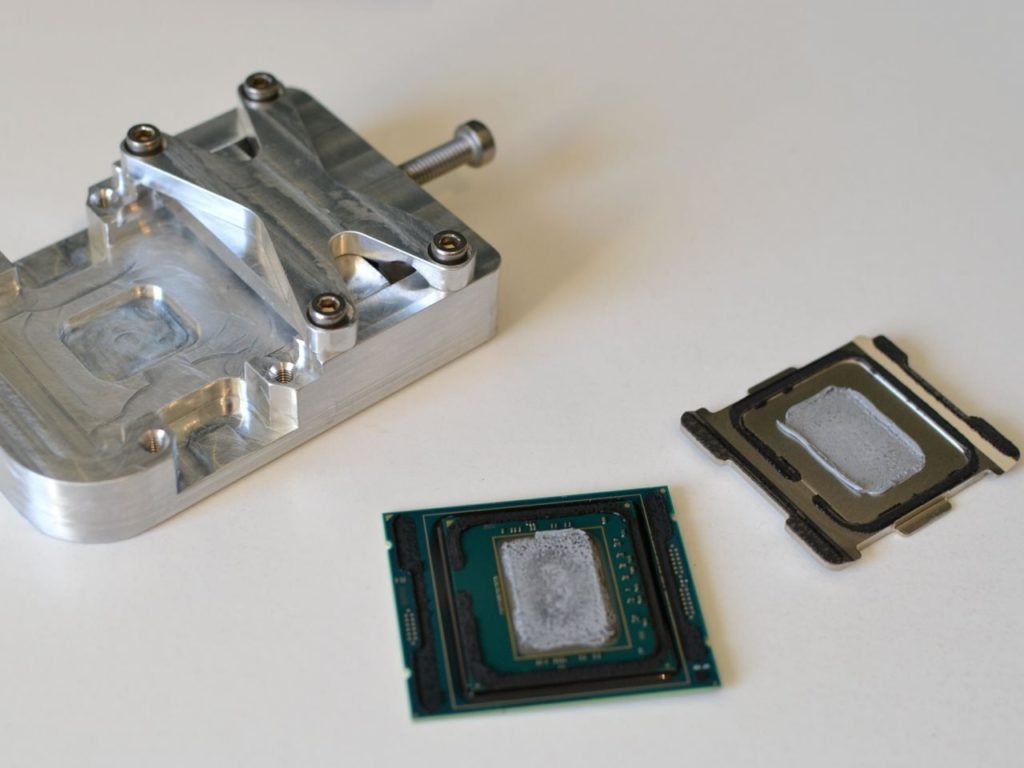

Dans l’euphorie du moment nous avons oublié de prendre la photo. Le plus important reste que le décapsulage a fonctionné à merveille !

Vous pouvez donc voir le processeur sans son IHS. Contrairement aux processeurs habituels, les Skylake-X possèdent deux PCB superposés. Si nous ignorons la raison de ce doublement, nous savons en revanche que cela rend le décapsulage à la lame de cutter impossible !

Comme le processeur est plus gros et qu’il y a deux niveaux de couches de colle, le décapsulage est également plus difficile. Il faut plus de force pour faire glisser l’IHS, c’est pourquoi notre outil a été conçu en aluminium et pas en plastique. Sans doute un peu overkill, mais quand on peut…

Ergonomie validée !

Avant de mettre de la pâte thermique métallique nous testons rapidement le processeur pour vérifier qu’il est toujours fonctionnel. Un ouf de soulagement s’échappe lorsque le BIOS de notre X299 Xpower apparait !

Au passage nous vérifions que les ouvertures de l’outil sont assez larges pour nos doigts. Les geeks ne devraient pas avoir de problème, pour les bucherons par contre, nous ne garantissons rien…

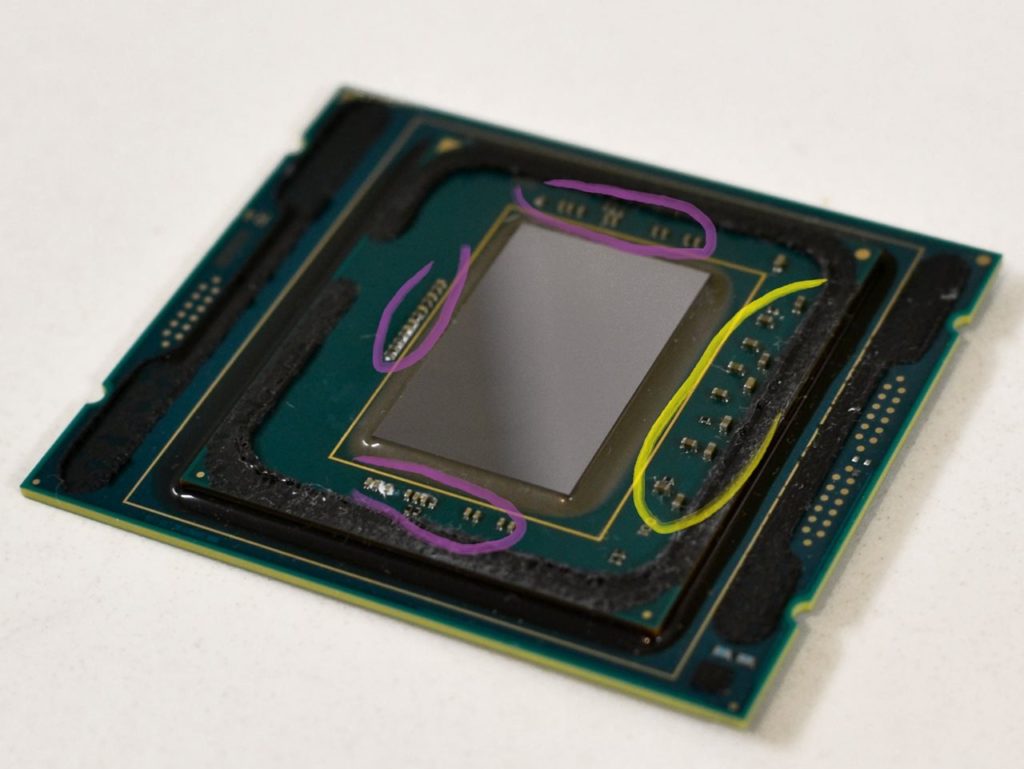

Isolation de rigueur

La pâte thermique métallique étant conductrice, nous vous conseillons de mettre un produit isolant sur les petits composants autour du die, particulièrement ceux entourés en rose. Pour ceux en jaune, à vous de voir, par mesure de sécurité nous avons tout recouvert. Pour isoler vous pouvez mettre de la colle silicone noire, ou même du vernis à ongle…

C’est maintenant le moment de mettre votre pâte fétiche sur le DIE et de disposer la colle sur l’IHS pour éviter que celui-ci ne bouge pas lorsque le processeur n’est pas dans le socket.

Exemple de mod

Nous avons donc appliqué de la pâte thermique Thermal Grizzly Conductonaut au métal liquide, l’une des meilleures pâtes thermiques du marché (voir notre comparatif). Malgré son application délicate et ses contraintes (pas de radiateur en aluminium, haute conductivité électrique, très liquide), c’est celle qui offre le meilleur transfert thermique entre un die et son IHS, la preuve dans notre dossier d’overclocking extrême du Core i7-7700K.

Pour les composants autour du die ? L’isolant que vous voyez est un simple vernis à ongle ! Quant à la colle utilisée pour recoller l’IHS, c’est de la Loctite 5910 au silicone, qui résiste à de hautes températures, et qui est normalement employée pour les joints de culasse d’un moteur à explosion !

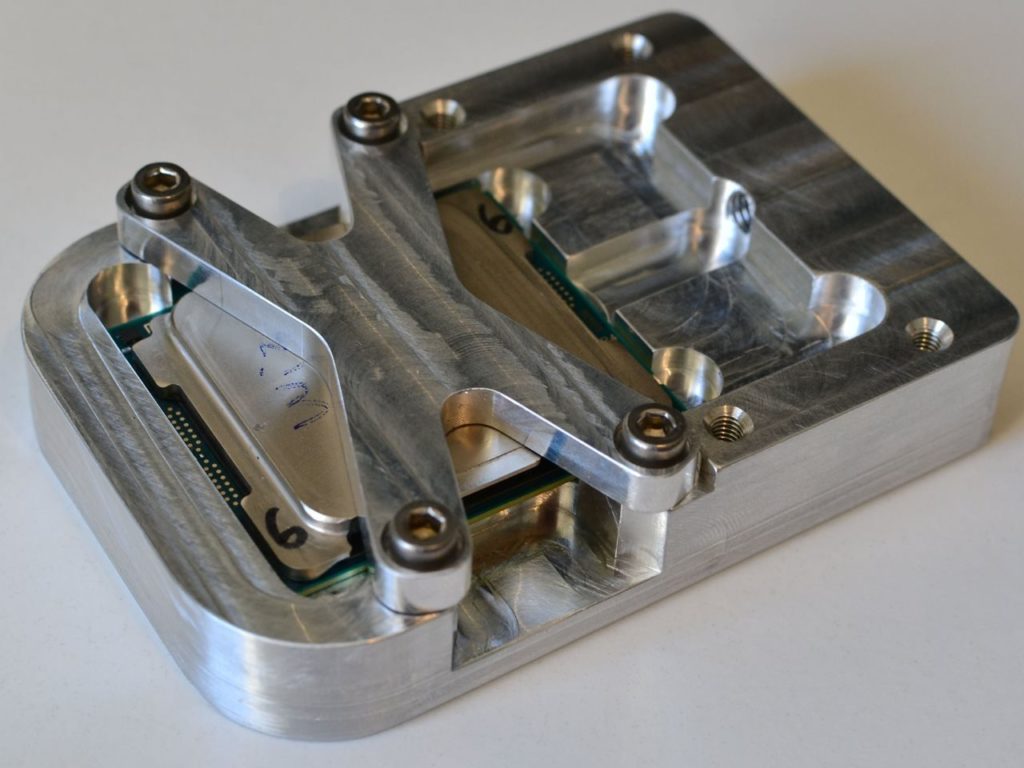

Position recollage

La pièce en « X » assure la pression sur l’IHS pour qu’il soit recollé à la bonne hauteur.

– Trop haut le contact IHS/die sera mauvais et les températures élevées.

– Trop bas et le DIE risque de casser sous la pression.

Bientôt le test !

L’outil est donc 100% fonctionnel, il ne lui manque plus qu’un nom… si vous avez des idées les commentaires sont là pour ça. Un grand merci à Ludovic pour son aide sur la partie programmation/usinage. Nous espérons que ce reportage vous aura plu et vous aura démontré, si vous doutiez encore, qu’un overlcocker ne se contente pas que d’appuyer sur des boutons !

Les résultats de l’opération de décapsulage seront présentés dans un dossier dédié à l’overclocking du 7900X. En attendant, un petit teasing : le test de la GTX 1080 Ti Lightning sous azote est pour bientôt, très bientôt !!!