Un autre projet de fou

Présentation du projet

Ces dernières semaines j’ai travaillé sur un projet de mod avec ASUS. Nom de code, WINBOT extreme. Comme vous vous en doutez, c’est la partie overclocking qui m’a été confiée, l’esthétique n’étant clairement pas mon domaine, c’est Yereckt qui s’en chargera.

Malheureusement, il arrive que l’esthétique aille à l’encontre des performances, et c’est ce qui nous amène ici aujourd’hui. Le processeur qui équipe la machine n’est autre que le Core i9-7980XE, du même genre que celui de notre test d’overclocking du Core i9-7900X : décapsulage, direct die et azote liquide ! A lire aussi, notre précédent ouvrage du même genre : Making of : on a fabriqué notre décapsuleur pour Core i9 !

Les Skylake-X chauffent énormément une fois overclockés. Nous souhaitions donc appliquer nos propres conseils et mettre le processeur en direct die, seulement voilà, le bloc de refroidissement choisis par Yereckt n’est pas compatible avec cette solution sans IHS…

Parce que c’est notre PROJET !

… Ni une ni deux, la commande est passée : un deuxième bloc arrivera à la maison pour une petit séance d’usinage. Nous ne somme pas du genre à renoncer et un mod extreme mérite ce qui se fait de mieux, même si ça n’existe pas « encore ». A 2000 euros le processeur, quelques questions légitimes se posent tout de même, est-ce bien raisonnable et n’est-ce pas dangereux ?

Ce à quoi je répondrai par mon slogan favori, « trust me, I’m an engineer »… Pas forcément rassurant en effet ! Nous vous invitons donc dans les coulisses de cette modification dès la page suivante. Si vous voulez plus d’information sur le projet WinBOT extreme, voici la vidéo du stream ou j’en parle avec Tedeous.

Principe de montage

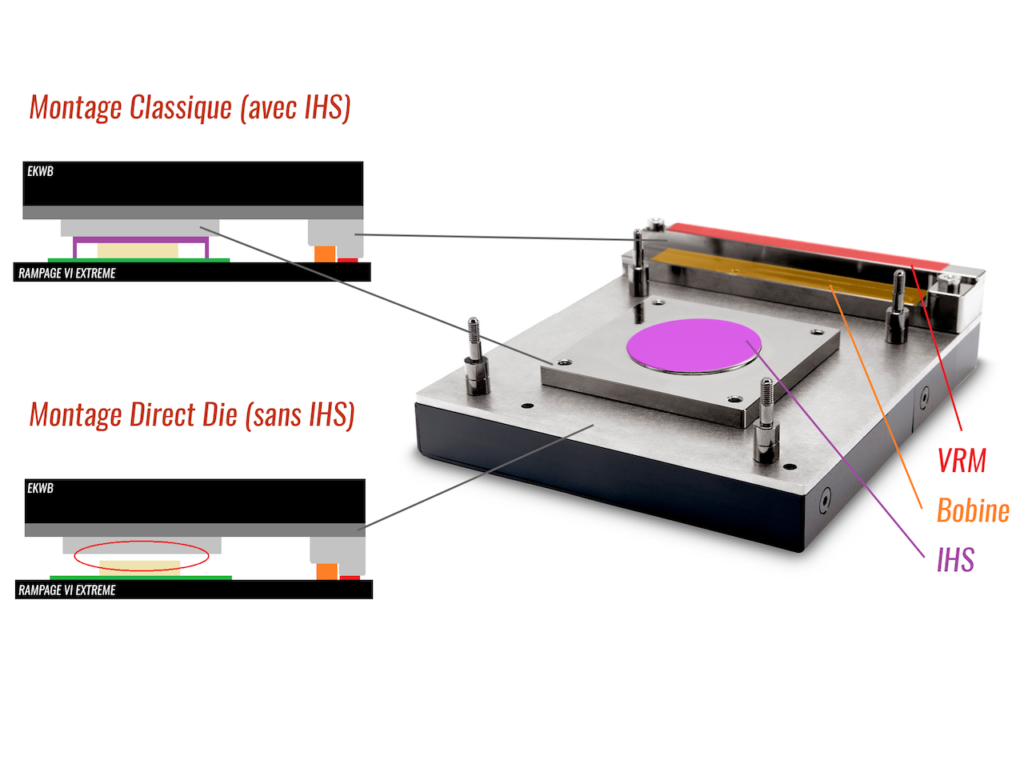

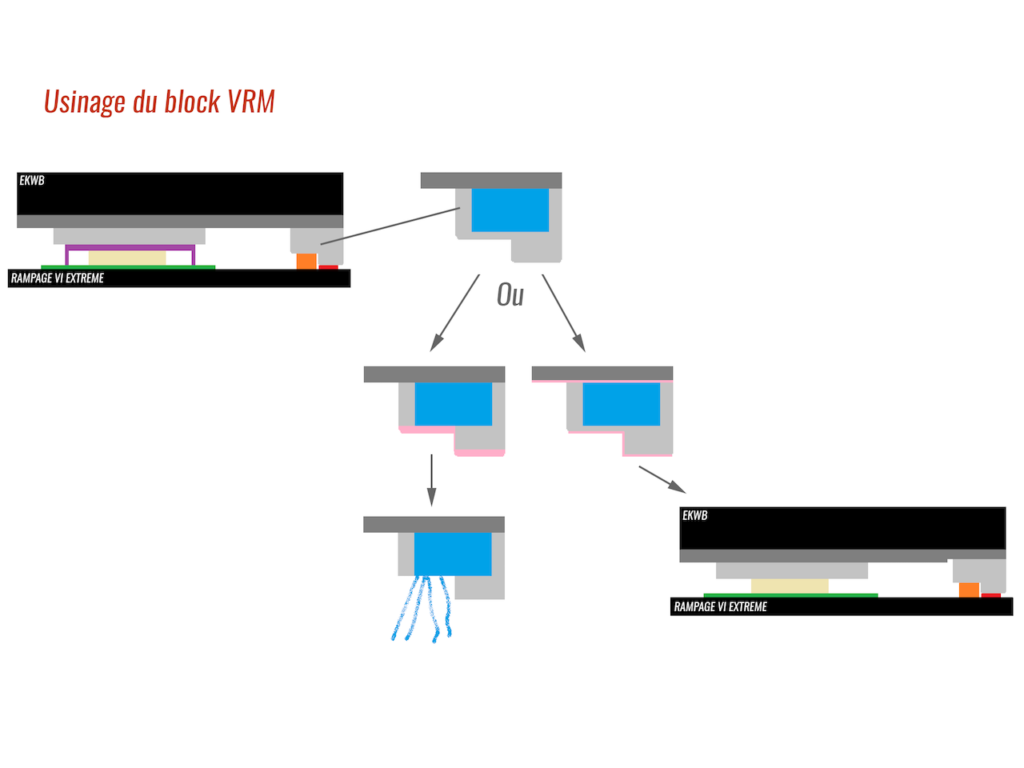

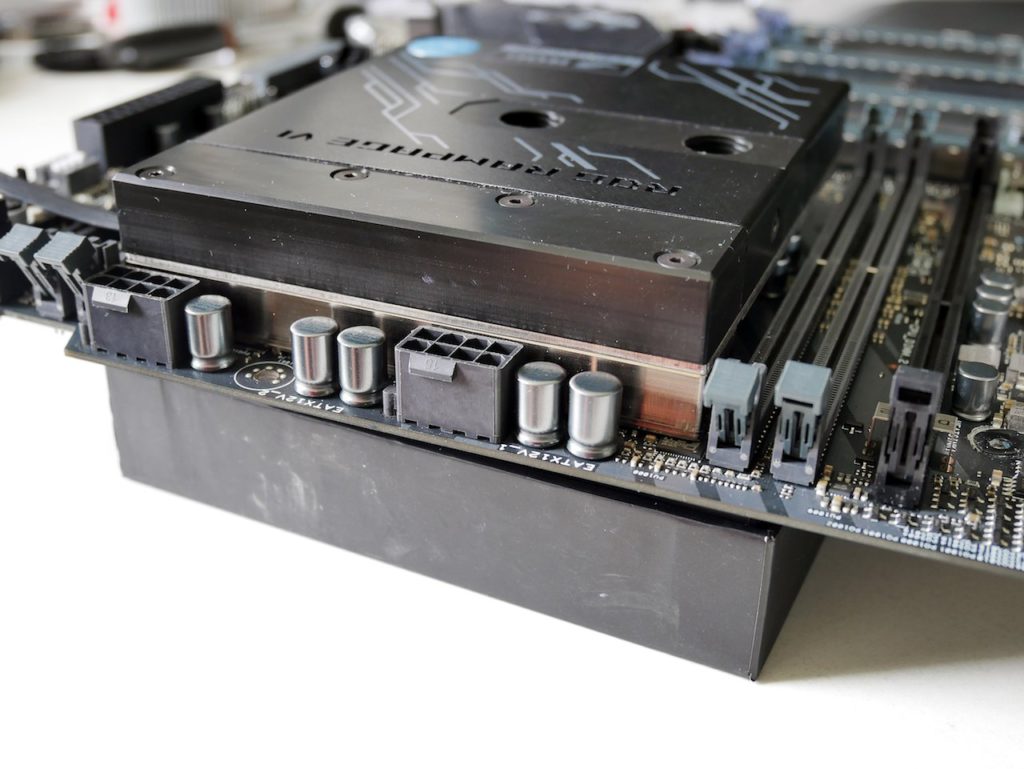

Voilà une photo du bloc à l’envers. Comme vous pouvez le voir, c’est ce qu’on appelle un bloc complet, ou full cover, c’est-à-dire qu’il ne refroidit pas uniquement le processeur, mais également les VRM de la carte mère, et c’est bien là la difficulté. En violet, vous pouvez voir la surface qui entre normalement en contact avec l’IHS du processeur. En orange, celle qui refroidit les bobines de l’étage d’alimentation. Enfin en rouge, la zone dédiée aux VRM. Dans un montage classique, en haut à gauche, tel qu’il est prévu par le fabriquant, le bloc entre en contact avec les trois parties à refroidir, tout se passe bien.

En revanche, une fois l’IHS du processeur retiré pour être en direct die, le contact n’est plus assuré, comme vous pouvez le voir sur l’illustration en bas à gauche. Il faut donc palier à cela en usinant le bloc.

On prend des mesures précises

Seulement attention, un DIE est très fragile, ce n’est pas pour rien que les fabricants de processeurs les protègent avec un IHS. Si le bloc est à peine trop haut ou à peine trop bas c’est la catastrophe. Il faut donc connaître le plus précisément possible l’épaisseur de l’IHS pour savoir la hauteur à retirer sur le bloc.

Une précision remarquable

Les trois IHS mesurés faisaient tous exactement 2,03 mm d’épaisseur. Impressionnant !

Il va falloir usiner un peu

Pour permettre l’abaissement du système, il faut usiner la partie dédiée au refroidissement des VRM et des bobines, mais celui-ci n’est pas plein, il y a des canaux, représentés en bleu, pour laisser passer l’eau.

Les lignes roses représentent la matière à retirer dans les deux scénarios. Dans un premier temps le plan était de retirer les 2,03 mm d’un coup. Malheureusement lors du la mesure des pièces, je me suis aperçu que l’épaisseur totale était de 2,3 mm, et qu’il ne resterait alors plus assez de matière pour éviter un risque de fuite.

Une nouvelle solution a donc été trouvée, en retirant 1,03 mm sur cette pièce, et en retirant 1 mm sur la plaque de support, l’effet devrait être identique, mais en laissant sur chaque partie une paroi suffisamment épaisse pour tenir les efforts. Les autres idées étaient toutes trop complexes et impliquaient de ré-usiner la base du bloc, qui contient tout les micros canaux. Un travail trop compliqué pour les machines manuelles et les outils à ma disposition.

Démontage du bloc de la Rampage VI Extreme

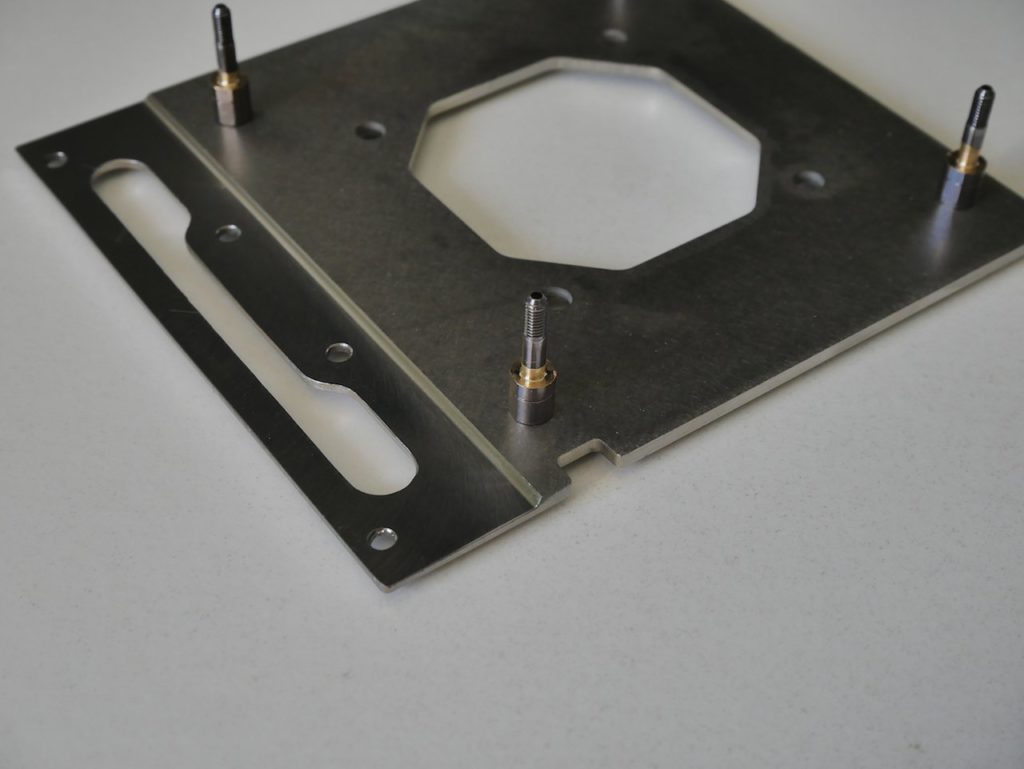

Démontage en règle du bloc de la Rampage VI Extreme : au centre la partie en contact avec les VRM, que nous allons devoir usiner. Elle possède 4 surfaces distinctes qu’il faut abaisser de 1,03 mm. Après un contrôle, les filets des vis et des entretoises sont suffisamment profonds pour rester fonctionnels après usinage. Une très bonne nouvelle. En bas à droite, la plaque d’inox qu’il faut diminuer également, et sur celle-ci, les 4 vis avec butée qui permettent la fixation du bloc.

Préparation de la pièce

En rouge la zone à affiner de 1 mm. La bonne nouvelle est que l’inox est rigide, donc même si la plaque est fine, 2,5 mm, elle ne devrait pas trop bouger lors de l’usinage. La mauvaise nouvelle est que l’inox est dur à usiner et fait beaucoup de bavure.

1mm … facile!

La plaque est bridée à même la table. Pour limiter les risques, l’usinage de 1 mm sera fait en plusieurs passes. La machine et l’outil sont assez puissants pour tout retirer d’un coup, mais les efforts de coupe seraient alors très importants et la plaque risquerait de plier et de casser. Il faut bien voir que celle-ci est ouverte sur une très grande longueur, et seul les deux côtés retiennent la languette.

Inspection du travail

Le contrôle : épaisseur avant usinage 2,47 mm, et 1,47 mm après. Jusque là tout est bon.

L’huile de de coude ça n’a pas de prix

Comme expliqué précédemment, l’inox laisse souvent des grosses bavures assez difficiles à retirer. Ici pas de technique spéciale, un petite lime, de la toile émeri et de l’huile de coude.

Et voila!

Après ébavurage notre plaque a fière allure, il est temps de passer à la pièce suivante.

Au tour du bloc des VRM

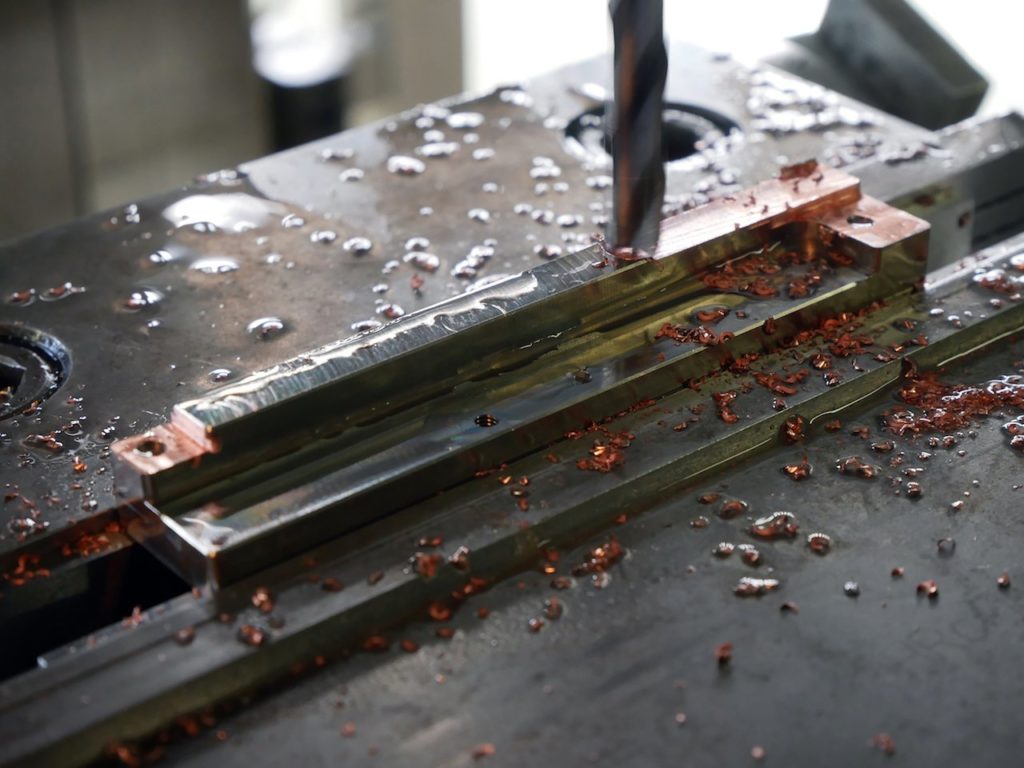

Ici, c’est le bloc des VRM passe à la casserole. Les deux surfaces où sont positionnées les entretoises qui assurent l’écartement entre la carte mère et le bloc sont déjà usinées. Elles se situent de part et d’autre de la pièce. La surface en contact avec les VRM est en cours, première passe, et nous pouvons voir que la couche protectrice de nickel laisse place au cuivre massique qui constitue le bloc. Très bonne surprise : le nickel tient le coup et ne part pas sur les zones non-usinées comme cela avait été le cas sur un ancien bloc de la même marque.

Ici, on fait tout à la main, sans pilote informatisé

Passe de finition, n’ayant pas les plans du bloc, ni de machine automatisée, tout a été fait manuellement. Au final, le plus long n’est pas l’usinage, mais la préparation, les mesures, le montage de la pièce, les réglages, les changements d’outils, les ébavurages et… le nettoyage. Une si grosse machine pour une si petite pièce. Pour des pièces uniques comme celle-ci, et pour une heure d’usinage, il y a quatre heures de préparation et de rangement.

Les deux pièces terminés

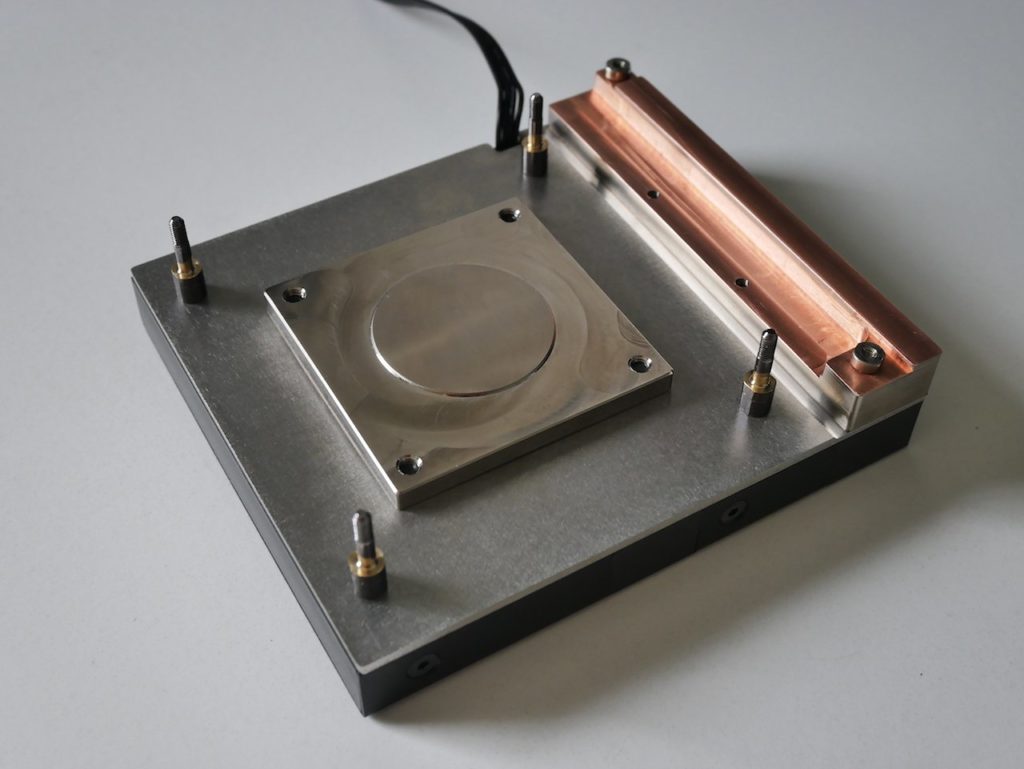

Et voici nos deux pièces prêtes à l’emploi.

Modification des vis de fixation

Avant de tout remonter, j’en profite pour usiner les vis de fixation. N’arrivant pas à déterminer si cela est utile ou non, je décide de faire la modification. Si la butée d’origine n’est pas adaptée, les vis risquent de limiter l’abaissement du bloc, ce qui conduirait à un mauvais plaquage. Mieux vaut donc augmenter la course, mais il faudra être prudent lors du montage, plus rien ne nous empêchera d’aller trop bas et d’endommager le die.

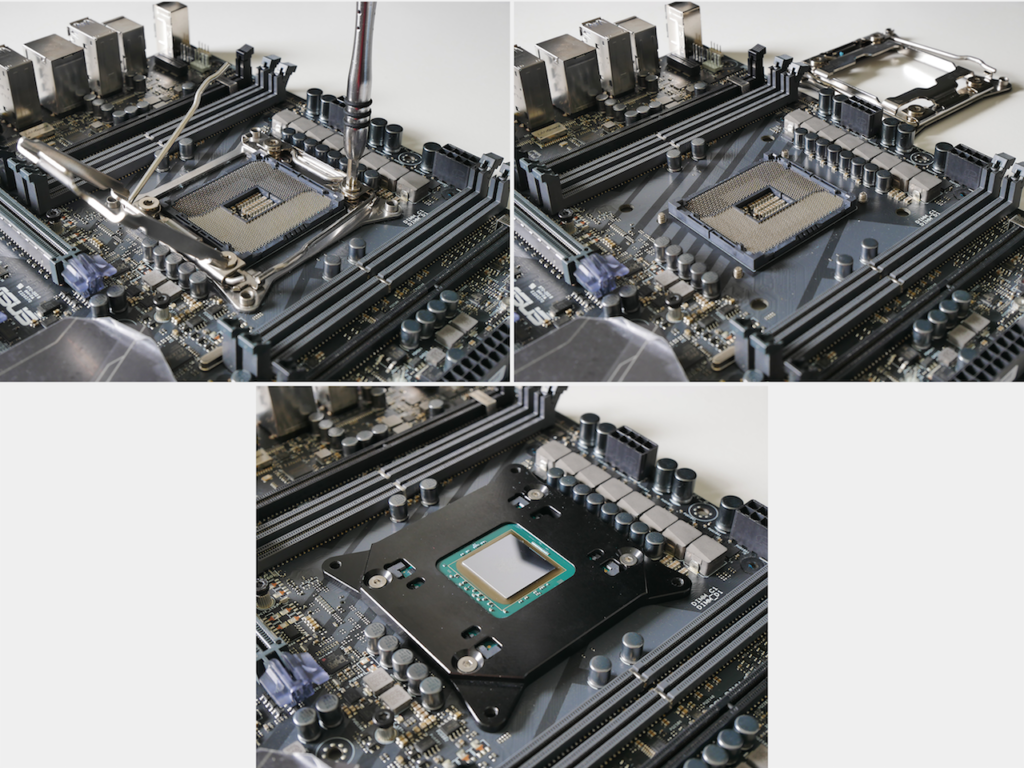

Le montage Direct-Die en trois étapes

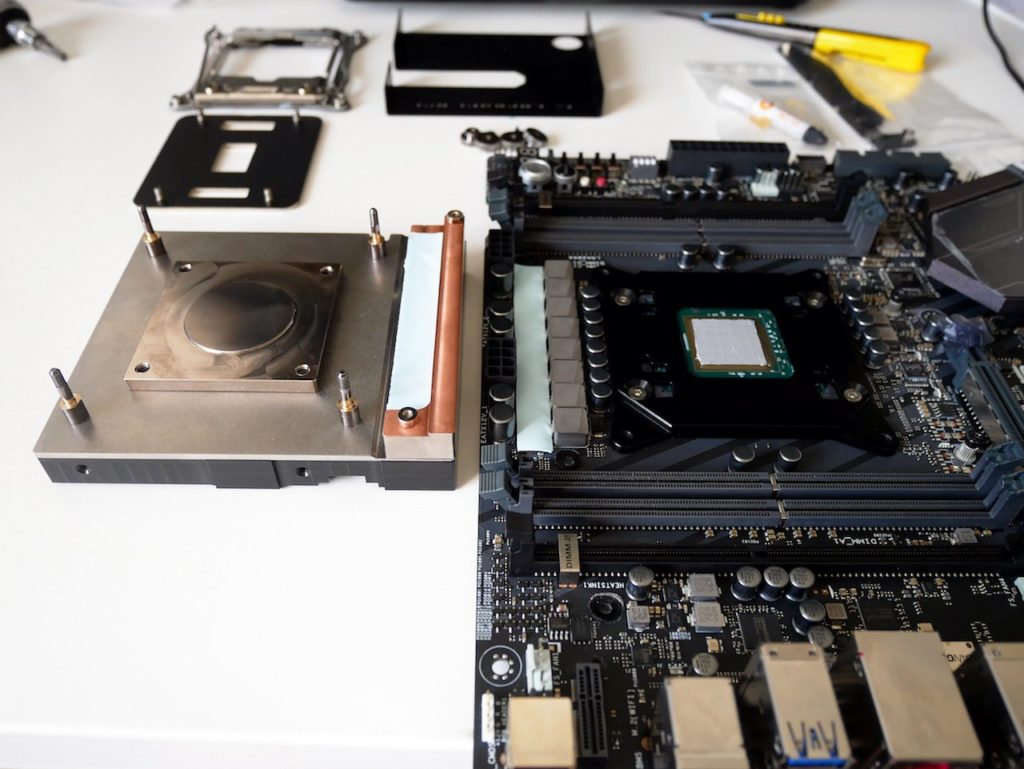

Pour un montage en direct-die, il faut retirer le socket de la carte mère, mettre le processeur correctement préparé dans son emplacement et monter le direct die frame de der8auer. Toutes ces étapes ont été détaillées dans le lien de notre test disponible en première page.

Petit test de verification du contact

Avant de mettre le système en route, je procède à une vérification. Ayant étalé une fine couche de pâte thermique sur le die, je place le bloc sur la carte mère et l’appuie à la main. Si tout se passe bien, les surfaces viendront en contact et la pâte sera transférée sur le bloc. Sur cette image, nous voyons que c’est partiellement le cas, un morceau manque, le carré de pâte n’est pas complet. Avec une pression plus forte, exercé à l’aide des vis, cela aurait sans doute suffit, mais ne voulant prendre aucun risque nous vérifions ce qui peut empêcher le plaquage.

Ça passe, ou presque …

Nous parlons de dixième de millimètre, difficile donc de déterminer cela à l’œil nu. En positionnant différentes épaisseurs de feuille de papier entre les VRM et le bloc je m’aperçois que celui-ci est très proche, trop proche des VRM. Même avec seulement deux épaisseurs, le papier est pincé, preuve que le bloc est à moins de 0,2 mm des VRM. Le fabriquant fournissant un pad thermique de 1 mm nous avons de la marge. C’est reparti pour un démontage complet de chaque pièce et retour à l’usinage.

On recommence tout avec 0.3mm de moins

La pièce a été une nouvelle fois affinée, 0,3 mm de moins. Pourquoi cette opération a-t-elle été nécessaire, je ne le comprends pas. Ayant retiré un IHS de 2,3 mm, et usiné en tout 1 et 1,3 mm, le compte aurait du être bon. Toujours est-il que mieux vaut assurer et mettre toutes les chances de notre côté, quitte à perdre encore 2 ou 3 heures.

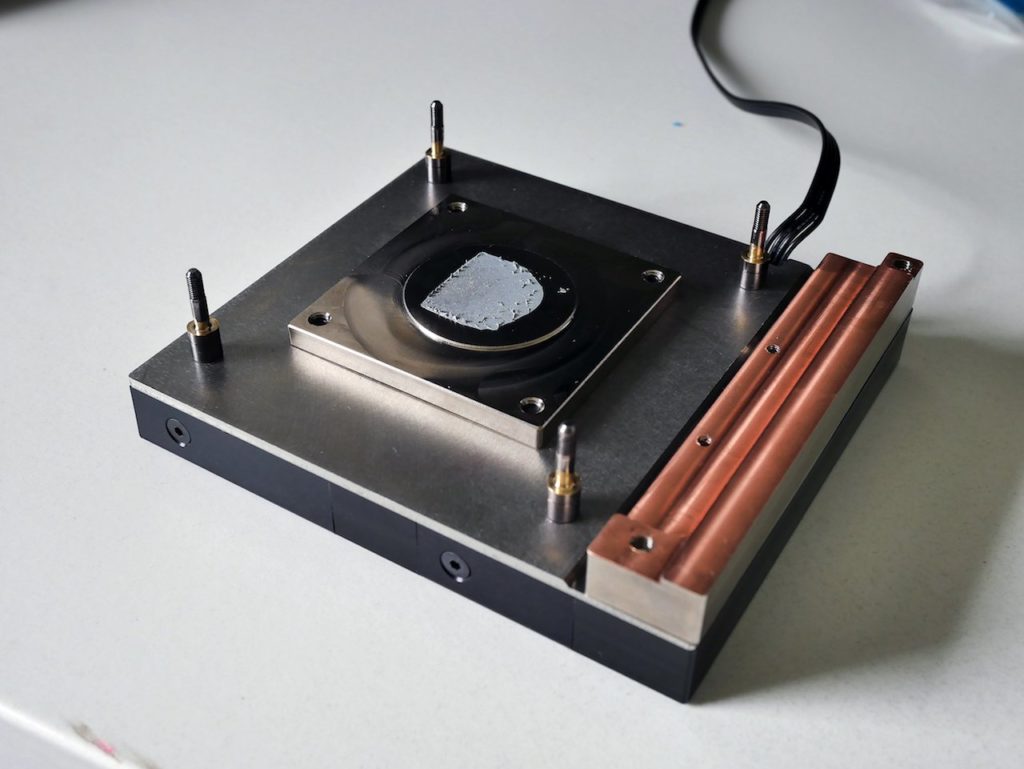

Le bloc est prêt pour un second test

Et voici le bloc assemblé pour un nouvel essai, croisons les doigts.

Parfait ! Au tour du pad thermique

Le test de transfert de pâte ayant été satisfaisant, il est temps de couper les pads thermiques. Nous y sommes presque. Notez que n’ayant pas de Rampage VI extreme à disposition, les essais ont été réalisés sur ma Rampage VI APEX.

Avant de boot, test d’étanchéité obligatoire

Avant de mettre en marche la configuration, un test d’étanchéité est nécessaire. Une simple rayure, un joint non remis en place ou pincé et piouf, adieu à la configuration.

Mission accomplie avec succès

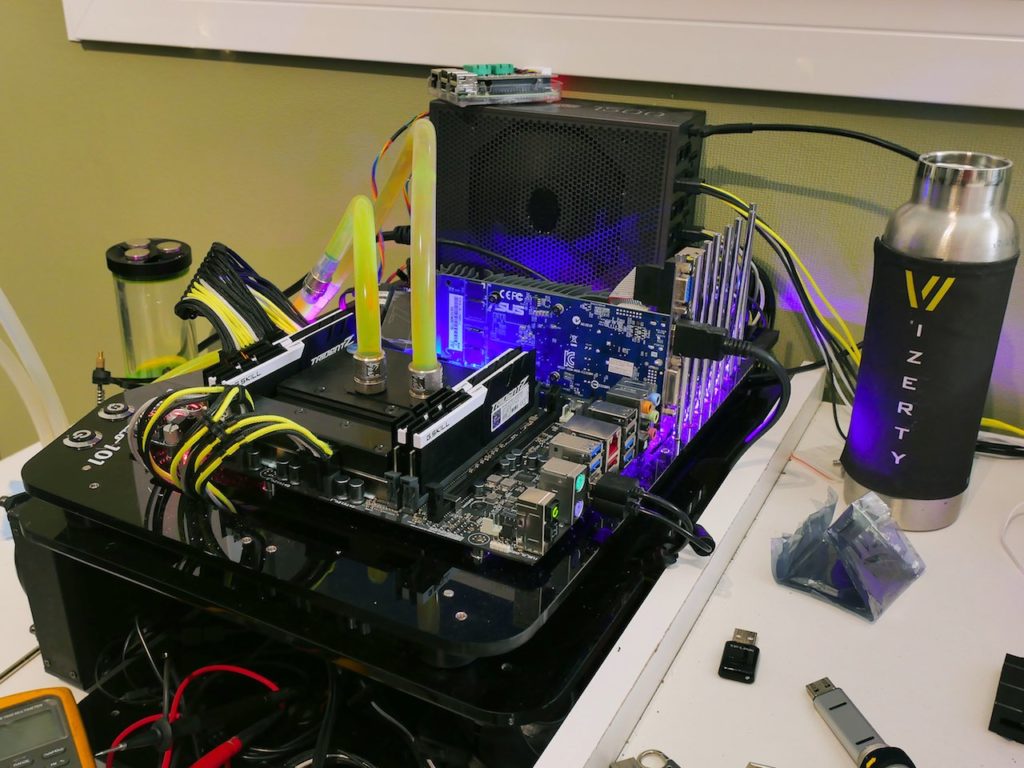

Aucune fuite détectée, le système est mis sous tension et tout fonctionne, quel soulagement ! Pour s’assurer que cela n’était pas un coup de chance, quatre montages successifs seront effectués, sans jamais rencontrer de problème. La RAM sera aussi testée à haute fréquence, pas moins de 4000 MHz sur nos barrettes de G.skill Trident Z pour vérifier que le contact entre le processeur et le socket est bon. Pour rappel nous avions eu des soucis de ce type lors de notre test du kit Grosbill Direct Die 8700K.

Une petite inspection post-montage du bloc

Résultat après démontage, plaquage parfait entre le processeur en le bloc. La pâte dessine un carré complet, les surplus ont été évacués et la couche au centre est très fine. Au niveau des VRM, le PCB de la carte mère doit légèrement plier, les VRM au centre laissant peu d’empreintes alors que ceux sur les côtés sont très marqués. Cela n’est pas de notre fait, nous n’avons pas modifié les entretoises et surtout : aucune vis ne vient assurer la pression au centre.

Et voila ! Pret pour intégrer le mod WINBOT

La modification ayant passé 100 % des tests, elle est donc validée. Le processeur, le direct die frame et le bloc partent donc direct à l’atelier de Yereckt, ou celui-ci vient de finir le gainage de l’alimentation. Prochaine étape : intégration du processeur dans le boîtier WINBOT Extreme pour réaliser le tubing, sa spécialité.

Nous voici à la fin de ce diaporama, j’espère que vous aurez apprécié nos explications, et nous vous donnons rendez vous le 8 septembre à la boutique AbsolutePC pour l’inauguration de ce projet en partenariat avec ASUS. D’ici là, vous pouvez me suivre sur pages Facebook et Twitch !