Il ne suffit pas d’acheter une caméra thermique haut de gamme pour prendre des mesures fiables. Dans ce dossier, nous vous ouvrons la porte de notre laboratoire pour vous expliquer les précautions indispensables pour obtenir des résultats précis.

Sans réglage, une caméra infrarouge n’est rien

Le fait de savoir comment fonctionne la technologie infrarouge fonctionne est une chose, savoir l’utiliser correctement pour arriver à des mesures précises en est une autre. Peu importe que le sujet d’étude soit une carte graphique, un processeur ou encore un portable, le principe général est toujours le même : il y a les bons et les mauvais mesureurs. Le mauvais mesureur, il voit un truc qui chauffe, il pointe sa caméra thermique. Le bon mesureur, il voit un truc qui chauffe, il pointe sa caméra thermique, mais c’est pas pareil… comme nous allons vous le montrer en images dans les pages qui suivent.

Mais commençons d’abord par vous présenter le matériel que nous utilisons.

Nous avons choisi une caméra nécessitant une installation stationnaire plutôt qu’une caméra de poing, pourtant bien pratique. Notre modèle accueille des objectifs interchangeables de haute de qualité, lesquels sont choisis en fonction du sujet (distance, taille de la zone à mesurer etc.). Cette approche nécessite une étape supplémentaire pour tout installer et calibrer, mais produit des résultats plus précis au final : à nos yeux, c’est ce qui compte le plus.

Nous utilisons une caméra Optris PI 640 : cette caméra thermique infrarouge est méconnue, ce qui est regrettable sachant qu’elle coûte moins cher que certaines caméras de poing tout en proposant un plus grand choix d’options ainsi que de meilleurs résultats. Ceci vient du fait que l’Optris PI 640 est un produit à usage industriel. La vidéo ci-dessous montre à quel point cette caméra est polyvalente.

Les appareils haut de gamme comme celui-ci nécessitent un développement coûteux, une fabrication rigoureuse ainsi qu’une maintenance – notamment une calibration – régulière. Sans cela, même l’appareil de mesure le plus précis qui soit voit son utilité plombée : l’utilisation quotidienne modifie les réglages optimum et le vieillissement des composants fausse les résultats. À notre niveau, nous veillons à ce que notre configuration de test reste à jour, ce qui nous a notamment poussés à remplacer notre précédente PI 450 par la PI 640, qui propose encore plus d’options.

Voici quelques photos de développement/production/maintenance au sein de notre laboratoire. Nous ne pouvons pas tout montrer car certains produits et appareils sont soumis à un accord de confidentialité.

Revenons maintenant à notre caméra thermique.

| Optris PI 640 : caractéristiques techniques | |

|---|---|

| Détecteur | FPA, non refroidi (17μm x 17μm) |

| Définition | 640×480 |

| Étendue spectrale | de 7,5 à 13 μm |

| Plage de températures | de –20 à 100 °C 0 à 250 °C 150 à 900 °C |

| Fréquence | 32Hz |

| Objectifs (FOV) | 33° x 25° (f = 18,4 mm) 60° x 45° (f = 10,5 mm) 90° x 66° (f = 7,3 mm) |

| Sensibilité thermique (NETD) | 0,075K pour 33° x 25° |

| Précision | ±2 % avec un minimum de ±2 °C |

| Interface | PC : USB 2.0 Processus (PIF): entrée/sortie analogique 0–10V input, entrée numérique (max. 24V) |

| Dimensions et poids | 46mm x 56mm x 90mm IP 67 (NEMA 4) 320 grammes objectif inclus |

| Chocs/vibrations | IEC 60068-2-27 (25g et 50g) IEC 60068-2-6 (forme sinusoïdale) / IEC 60068-2-64 (bruit à large bande) |

| Accessoires inclus | Caméra avec un objectif Progiciel Optris PI Connect |

Résolution et focale influencent les résultats

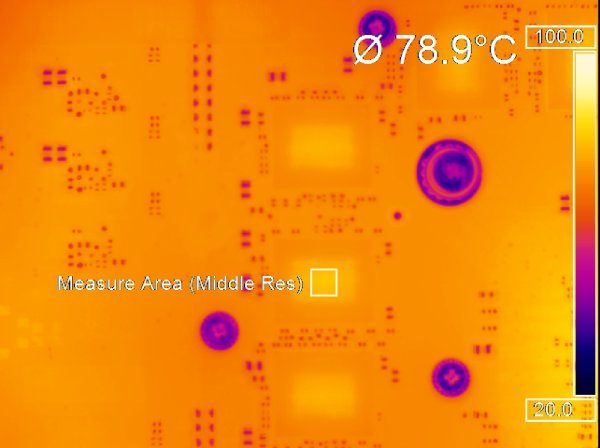

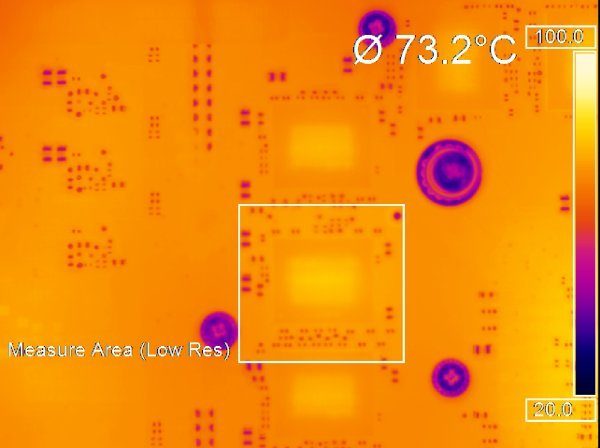

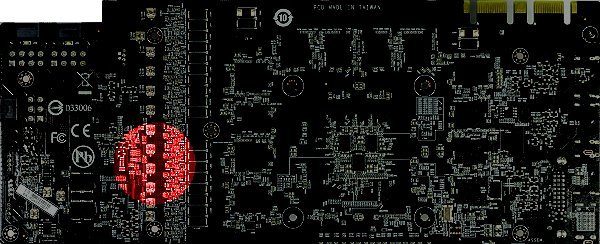

La définition de nombreuses caméras thermiques conventionnelles est faible dans l’absolu. Sachant que les surfaces sur lesquelles nous voulons prendre des mesures sont souvent assez conséquentes et recouvertes d’éléments parfois aussi petits que des têtes d’épingle, on comprend vite le problème. Les mesures prises avec des caméras thermiques ne peuvent pas atteindre ce degré de précision, même si on pourrait croire le contraire. Observons maintenant le PCB d’une carte graphique à différentes définitions.

Il est malheureusement impossible de s’approcher suffisamment de la surface du PCB pour capturer l’ensemble des détails. Les composants optiques de la caméra posent une limite évidente, laquelle est à son tour dictée par la physique. Nous utilisons notre caméra thermique sur une plage allant de 20 cm à 150 cm suivant l’objet de l’étude, le niveau de détails ainsi que l’objectif utilisé.

Même les caméras 320p peuvent fournir des mesures raisonnablement utiles, pourvu que leur optique ainsi que les distances soient paramétrées correctement. L’image ci-dessous montre la surface sur laquelle une caméra comme la nôtre peut fournir une moyenne utile.

En revanche, les définitions significativement plus faibles posent problème. Si le but est de couvrir l’intégralité d’une carte graphique, les zones substantiellement plus froides comme les broches PCIe ou œillets à souder (lesquels ont une émissivité thermique plus faible) tirent la température moyenne vers le bas.

La comparaison entre une caméra de poing et son image au format timbre par rapport à une caméra haute définition se traduit par un écart pouvant aller jusqu’à 10°C au niveau de l’étage d’alimentation, ce malgré les réglages d’émissivité définis au préalable. Même une majorité de thermomètres infrarouges sont inutiles pour nos mesures compte tenu de leur définition, c’est-à-dire du diamètre de leur zone de mesure dans ce cas. Ces appareils mesurent exclusivement la température moyenne, ce qui veut dire que les détails sont malheureusement perdus.

Avant d’évoquer les problèmes causés par l’émissivité de différentes surfaces ainsi que les moyens de les résoudre, voyons les erreurs courantes qui mènent à des résultats imprécis voire complètement inutilisables.

Ne pas mesurer la chaleur du testeur

Les caméras thermiques de poing sont pratiques, cela ne fait aucun doute : outre le fait d’être portables, elles sont très simples à utiliser. Malheureusement, leur format implique que le corps de l’utilisateur est systématiquement derrière elles (sauf installation particulière), or bon nombre de surfaces reflètent la chaleur. En conséquence, on tend à mesurer sa propre température corporelle.

Certaines surfaces, tout particulièrement les métaux, reflètent très bien la chaleur même lorsqu’elles ont été recouvertes de laque au préalable. Plus la couche de laque est fine, plus la transmission est élevée, or ceci peut rapidement mener à ce type d’erreurs.

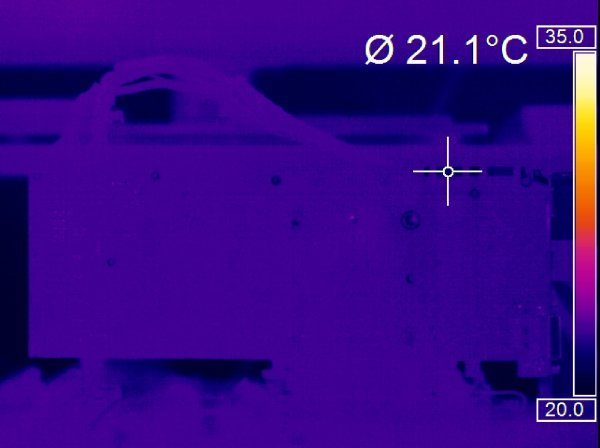

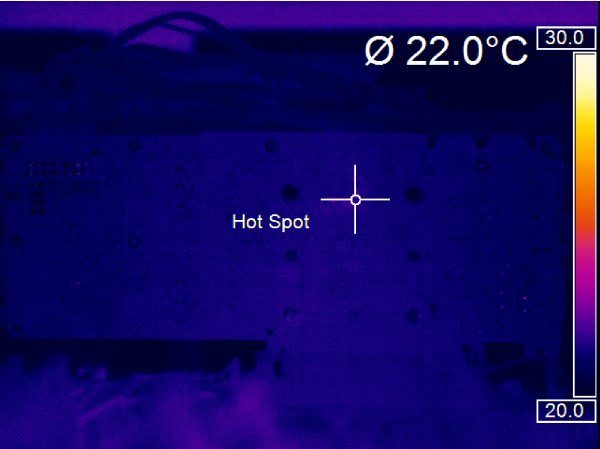

Contrôler la température ambiante

La caméra thermique doit être régulièrement calibrée, mais elle n’est pas la seule à nécessiter ce soin. L’environnement doit lui aussi être régulier, raison pour laquelle nous maintenons toujours la température de notre salle de test à 22°C durant les benchmarks afin que les résultats soient aussi comparables que possible. Bien entendu, la pièce est chauffée ou refroidie en permanence suivant le benchmark ainsi que la température extérieure.

En plus de mesurer la température de notre configuration de test avant de l’allumer et de commencer notre premier benchmark, nous utilisons une seconde référence qui prend la forme d’une boite en cuivre laquée, positionnée à proximité de la configuration de test.

Choisir le bon angle

Il est tentant de pointer la caméra vers le bon endroit, sans avoir à dévisser quantité d’éléments. Néanmoins, ceci entraine généralement des résultats trop faibles. Il faut donc faire les choses correctement ou bien s’abstenir. Les images ci-dessous illustrent des mesures prises à deux angles différents : perpendiculaire à 90° et aigu à 30°.

Malgré notre laque spéciale, sur laquelle nous reviendrons, les résultats ne sont tout simplement pas corrects avec un angle de 30°.

Malheureusement, il n’est pas possible d’utiliser l’objectif pour accroitre le champ de vision comme on le ferait avec une caméra standard : les émissions n’ont pas la même intensité dans toutes les directions. En dessous de 15°C, les mesures ne valent absolument rien.

Emissivité et transmission thermique en pratique

Toute surface est constituée de différents matériaux et textures, menant à une certaine émissivité thermique qui doit être connue avant de pouvoir effectuer des mesures précises. Les meilleures caméras thermiques de poing peuvent être calibrées en conséquence. L’alternative consiste à utiliser le logiciel du fabricant. Malheureusement, bon nombre d’appareils ont une valeur par défaut de 1,0, laquelle n’est presque jamais observable en pratique. Il en résulte que toutes les mesures effectuées avec une émissivité définie sur 1,0 sont inutiles.

Mesures et résultats sont complètement inutiles sans les bons réglages d’émissivité !

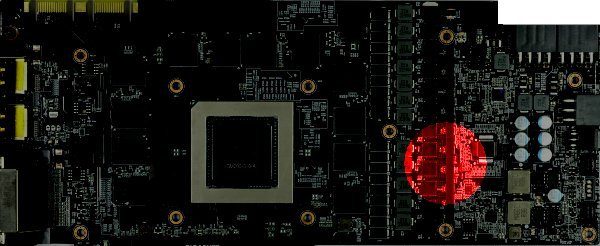

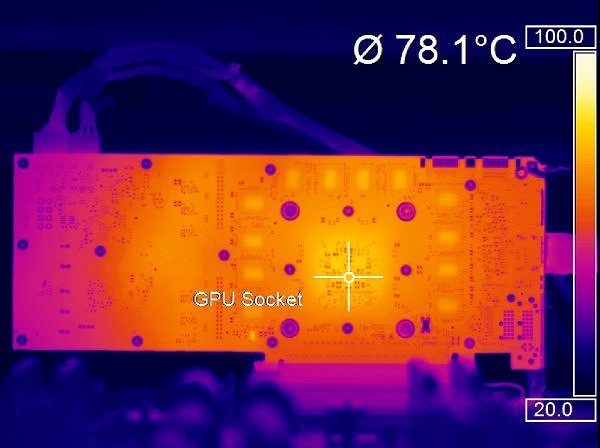

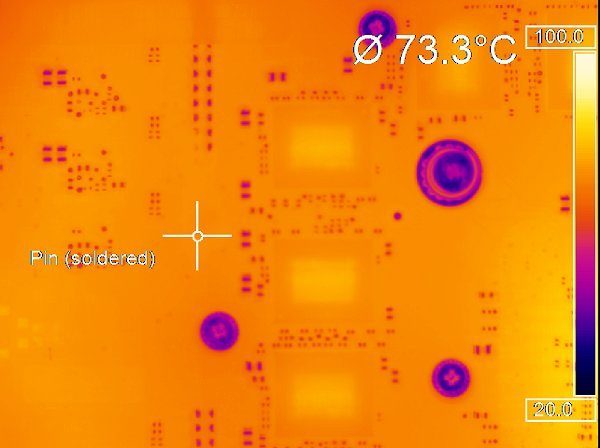

L’image ci-dessous constitue un très bon exemple : les couleurs sont censées représenter différentes températures. Que voit-on au niveau des caloducs et de l’étage d’alimentation ? Bien que ces zones soient extrêmement chaudes, elles sont très sombres (froides) sur l’image. Une fois notre laque spéciale appliquée, les résultats deviennent utilisables. Sur l’image, ce sont les points orange sur les caloducs ou les VRM. Certes, rien n’empêche de régler l’émissivité de manière à ce qu’elle corresponde aux matériaux composites et à l’aluminium, mais un problème subsiste : leur émissivité change de manière significative lorsque la température monte.

Indispensable : la laque thermorésistante

C’est pour cela que nous utilisons une laque résistante à la chaleur, matte et transparente, dont l’émissivité est connue et reste identique sur la plage de températures qu’elle supporte. Ce genre de laque est utilisée au niveau industriel pour protéger les composants électriques des dangers environnementaux comme l’humidité. Le processus est également connu sous le terme familier d’ « encapsulation ». Toutefois, ces laques sont très chères en plus de ne pas être disponibles dans le premier supermarché venu.

Pour les caloducs des dissipateurs processeur et GPU, nous pouvons utiliser de l’adhésif thermorésistant noir mat, lequel n’est pas franchement donné non plus. Outre le fait de tolérer les températures jusqu’à 100 °C, il nous est tout simplement indispensable.

La mesure de température sur notre caloduc à 80°C se traduit par un échec cuisant lorsque l’on utilise le réglage d’émissivité par défaut (1,0). Le résultat n’est pas le même avec l’adhésif (dont l’émissivité est de 0,656) ou après avoir réglé une émissivité correcte pour le matériau du caloduc, à savoir 0,12. Cette deuxième approche n’est cependant pas applicable dans nos benchmarks, l’émissivité variant du simple au triple sur la plage de température qui nous intéresse.

Le piège des soudures en métal

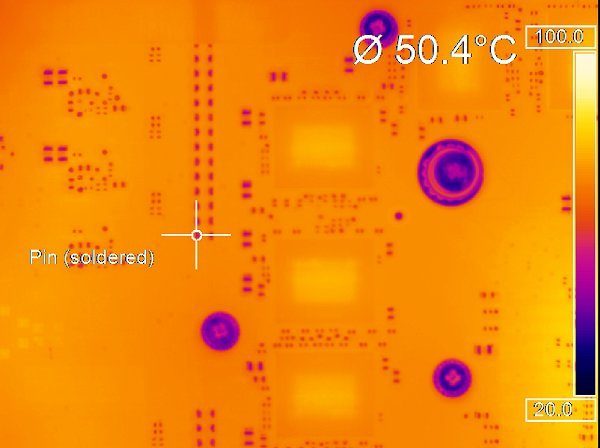

Pour toute mesure de température, il est important d’éviter les variations thermiques dues à l’émissivité au sein de la zone de mesure, étant donné qu’elles influent sur le résultat moyen. Les deux images suivantes illustrent le problème.

Nous commençons par mesurer au niveau de l’étage d’alimentation la température d’une soudure particulièrement chaude, laquelle transfère directement la chaleur aux pistes en cuivre du PCB ainsi qu’aux zones avoisinantes. Compte tenu de la faible émissivité du point de soudure, la broche semble toutefois afficher une valeur assez basse de 50°C.

Nous mettons de la laque sur une partie de la broche, de manière à ce que toute la zone ait la même émissivité que l’on connait déjà. A la clé, un écart de 23 °C avec la précédente mesure ! Naturellement, c’est tout ce qui fait la différence entre une mesure réussie et une mesure ratée.

A moins d’avoir de bonnes bases en mesure de la température, les résultats sont généralement trop bas, constat que l’on fait assez souvent sur d’autres tests en ligne.

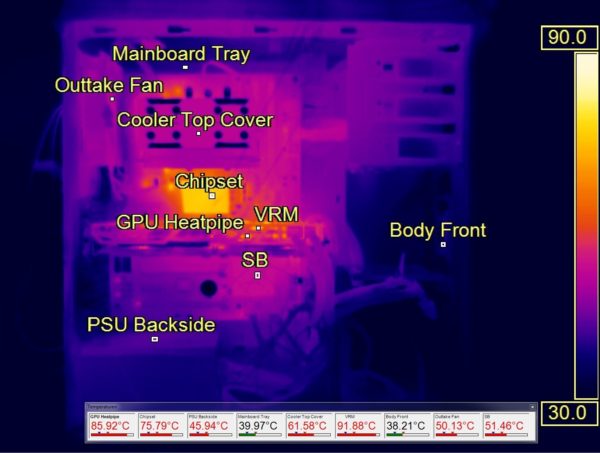

À l’intérieur d’un boitier

Des mesures à l’air libre n’ont qu’un intérêt limité : il est bien plus utile de connaître les températures atteintes au sein d’un boîtier. Pour ça, il nous faut être capables de voir ce qui se passe à l’intérieur. Pour remédier à cela, nous utilisons une astuce : emballer le boîtier par un film plastique, aussi fin que possible, capable d’une transmission thermique suffisante pour être utilisée pour mesurer les températures.

L’image ci-dessus montre un PC recouvert de film étirable, ainsi que neuf points de mesure configurés avec la bonne émissivité et la bonne transmission thermique. De cette manière, l’air chaud ne peut pas s’échapper d’un châssis ouvert.

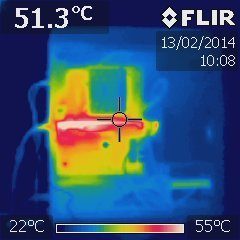

A titre de comparaison, nous avons déterré une vieille image thermique réalisée avec une caméra de poing.

Notre banc de test

Alors finalement, comment faire ?

Nous avons besoin d’une vue directe sur la carte graphique et rien ne doit émettre de chaleur dans sa direction. C’est pour cela que nous utilisons un watercooling monté par nos soins avec des tuyaux transparents pour le CPU, par opposition à un kit watercooling intégré à tubes noirs, ou encore un dissipateur à air. Le waterblock utilisé est plat, les embouts coudés à 90°.

Autre particularité, la carte graphique est connectée à la carte mère par l’intermédiaire d’une entretoise de 4 cm : grâce à elle, les composants comme les barrettes mémoire et radiateurs ne viennent pas obstruer la zone de mesure. Ceci nous permet d’être vraiment à la perpendiculaire par rapport au circuit imprimé de la carte graphique.

Nous utilisons un trépied et une colonne extension, de manière à maintenir la caméra au même endroit quelle que soit la configuration : ceci permet les comparaisons entre les produits testés.

| Méthode de test | Observation en temps réel et enregistrement |

|---|---|

| Caméra infrarouge | 1 x Optris PI640 80 Hz + progiciel PI Connect |

| Composants | Intel Core i7-5930K @ 4.2GHz, watercoolé Crucial Ballistix Sport, 4x 4 Go de DDR4-2400 Carte mère MSI X99S XPower AC 1x SSD Crucial MX200, 500 Go (OS) 1x SSD Corsair Force LS 960 Go (programmes, données) Alimentation be quiet Dark Power Pro 850 Watts Windows 10 Pro (à jour) |

| Watercooling | Pompe Alphacool VPP655 (tension réduite) Waterblock processeur Alphacool NexXxos Réservoir Phobya Radiateur Alphacool 24cm 2x ventilateurs12cm Noiseblocker eLoop à 400 tr/min |

Bien mesurer, ça s’apprend !

La mesure des températures par infrarouge est irremplaçable puisqu’elle permet de répondre à des questions restées en suspens. Il y a néanmoins un revers à cette médaille : quand on veut faire correctement les choses, cette technologie coûte cher. Il ne suffit pas d’observer le composant testé : il faut se former et s’entraîner ou recruter quelqu’un connaissant déjà les techniques.

La thermométrie infrarouge se transforme en pifométrie lorsque l’on manque d’éléments importants comme une laque ou un ruban adhésif dont l’émissivité est connue, permettant de couvrir des surfaces dont on ne connait pas l’émissivité ou encore de l’adhésif thermique.

Les thermomètres infrarouges que l’on trouve dans n’importe quel magasin de bricolage ou les caméras thermiques professionnelles mal réglées ne sont d’aucun service à la personne qui mesure les températures, ni à ceux qui prennent les résultats comme argent comptant. Il faut du temps et des efforts pour faire cela correctement.