Le geek est par nature très ingrat. Que le dernier processeur qu’il a acheté soit le fruit d’un développement scientifique et technologique totalement ahurissant ne lui fait ni chaud ni froid. Pour lui tout ce qui compte c’est que son jeu favori fonctionne plus vite avec plus de détails, et qu’il mette 10 minutes de moins à ripper le DVD du dernier navet américain de l’été précédent.

Mais ne soyons pas grincheux. Si l’intérêt du commun des mortels pour les dessous des puces est aussi faible, c’est aussi parce que la communication des marques est volontiers très simpliste. Il y a heureusement des exceptions. Comme lors du dernier Computex, où Gigabyte nous a conviés à une visite à coeur ouvert d’une de ses principales usines. Suivez-nous, et découvrez comment naissent cartes mères et cartes graphiques.

Gigabyte fait partie du trio de tête mondial des constructeurs de cartes mères. Taïwanais d’origine, il possède de nombreuses usines sur l’ile magnifique. Parmi celles-ci, l’usine de Nanping est une des plus importantes. Située à Taoyuan, compte 1200 employés, sur 45 000 m² et 8 étages.

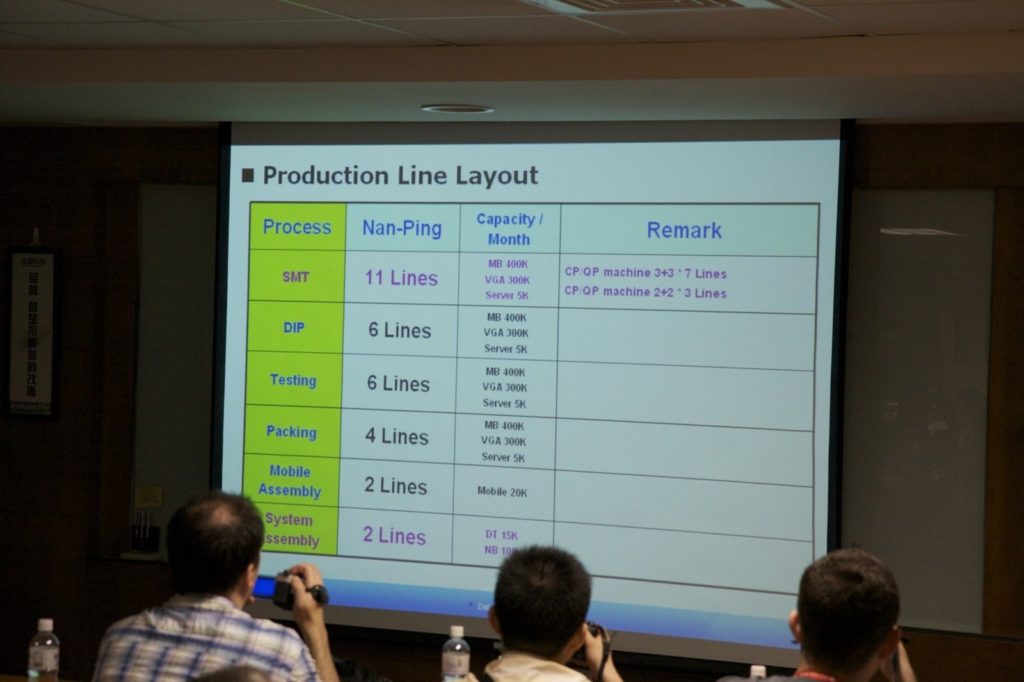

L’usine de Nanping est aussi utilisée pour la production des notebooks et desktops Gigabyte. Au total, ce sont pas moins de 400 000 cartes mères, 300 000 cartes graphiques, 20 000 téléphones mobiles, 15 000 desktops, 10 000 PC portables, et 5 000 serveurs qui peuvent sortir des chaines de l’usine !

Lors de la visite à laquelle Gigabyte nous a conviés, nous n’avons pas eu la chance de voir l’assemblage des configurations complètes, PC portables, de bureau ou serveurs, ni des téléphones mobiles. Nous allons donc nous focaliser sur les cartes mères et cartes graphiques.

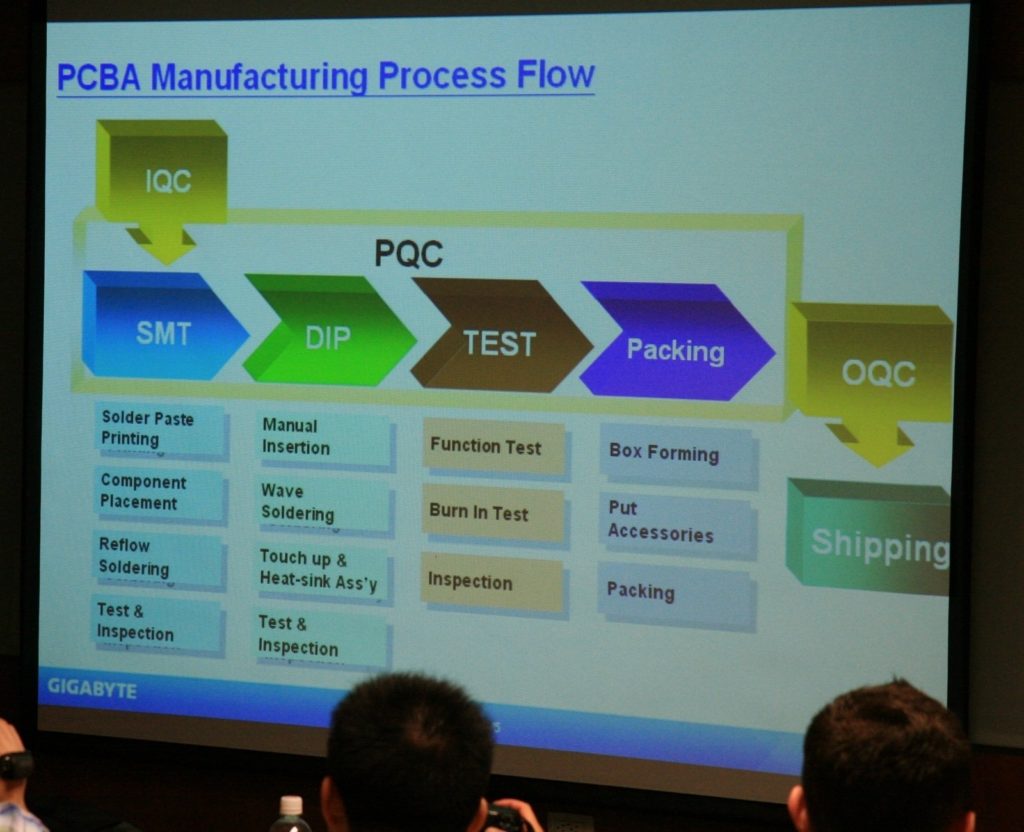

La fabrication d’une carte mère ou graphique comprend trois grandes étapes : SMT, DIP, et test. Nous allons voir par la suite ce qui se cache derrière ce jargon. Ces différentes étapes sont réalisées à la chaîne sur des étages différents de l’usine. Une organisation très précise et bien rodée, qui ne laisse pas beaucoup de place à l’inventivité.

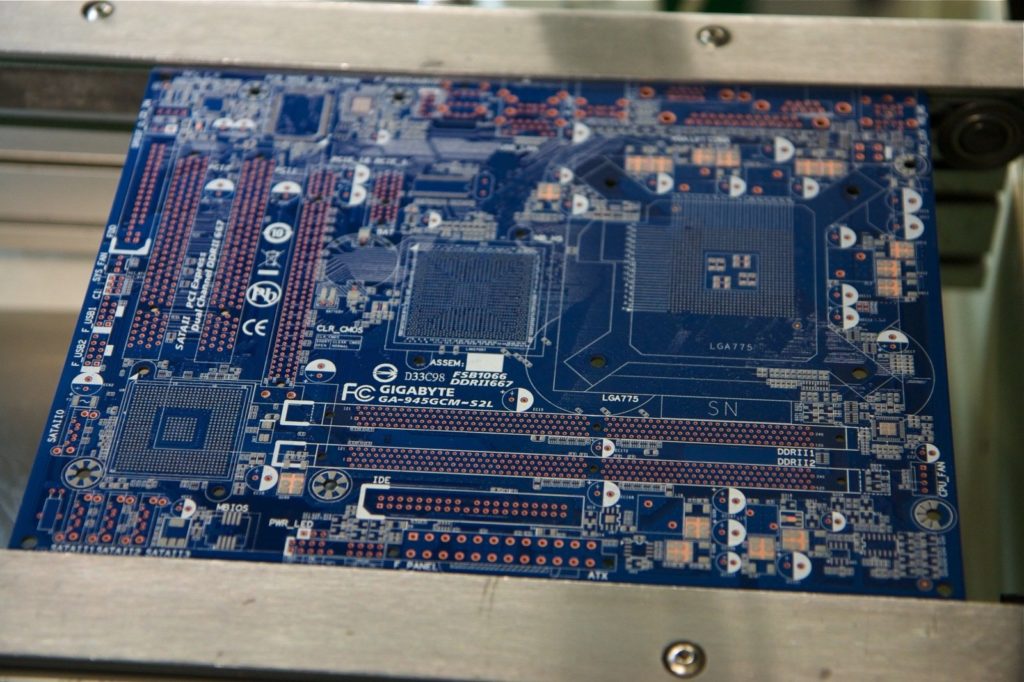

La première étape du montage d’une carte mère, c’est bien évidemment la fabrication du circuit imprimé en lui même. Cependant, Gigabyte ne s’en charge pas directement, et sous-traite cette étape très délicate à une société tierce. Les PCB arrivent donc à Nanping tout prêts, avec pistes, vernis, trous, et marquages.

Ces PCB sont ensuite acheminés vers la première étape de la fabrication : les chaînes SMT. Késako ? En cartemèrien courant, SMT signifie Surface Mouting Technology. Cet acronyme désigne les composants suffisamment petits pour ne pas devoir être soudés à travers le PCB. Ils sont simplement soudés en surface.

Avant de pénétrer sur les lignes SMT, il faut chausser d’adorables surchaussures bleues, puis passer par un SAS, dans lequel une douche d’air vous accueille. Elle permet de déloger les poussières suspendues aux vêtements, qui pourraient aller s’immiscer dans les soudures.

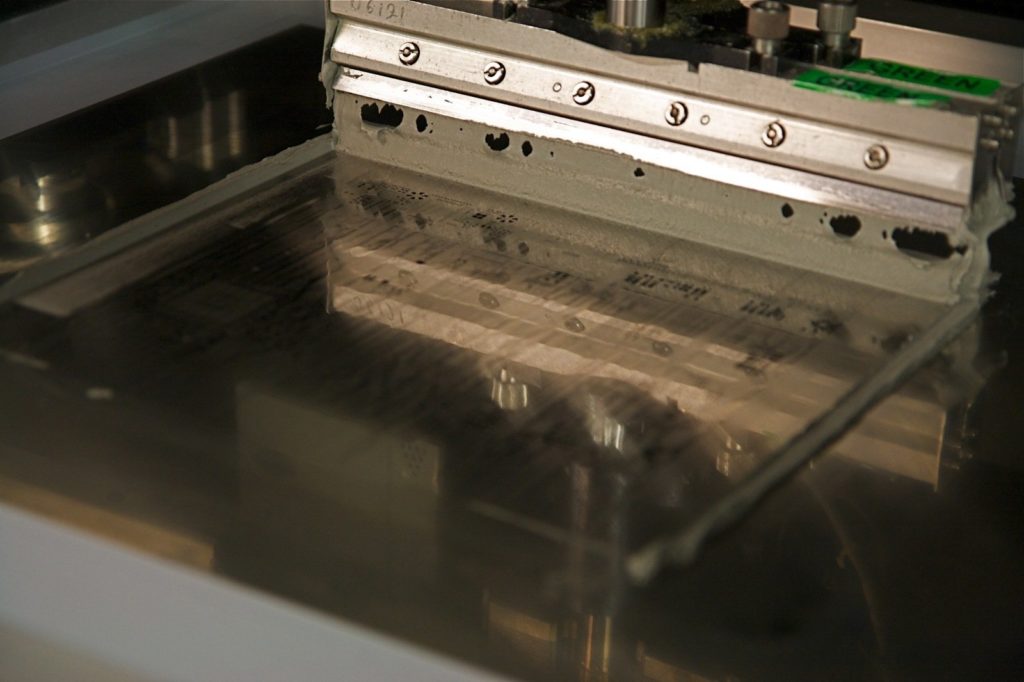

Nous l’avons vu, les composants SMT sont simplement soudés à la surface du PCB. La toute première étape de la chaîne est donc de déposer sur le PCB une couche de soudure. Cela est fait par le Solder Paste Printer, littéralement l’imprimante à pâte à souder. Un masquage permet de ne déposer la soudure qu’aux endroits nécessaires sur le PCB.

Une fois les PCB enduits, ils passent dans des robots SMT. Ces robots sont munis de nombreuses têtes, qui déposent les différents composants aux endroits voulus, le PCB étant déplacé sous la tête de placement selon un parcours prédéterminé. La vitesse de fonctionnement de ces machines est très impressionnante : il leur faut moins d’un huitième de seconde pour placer un composant.

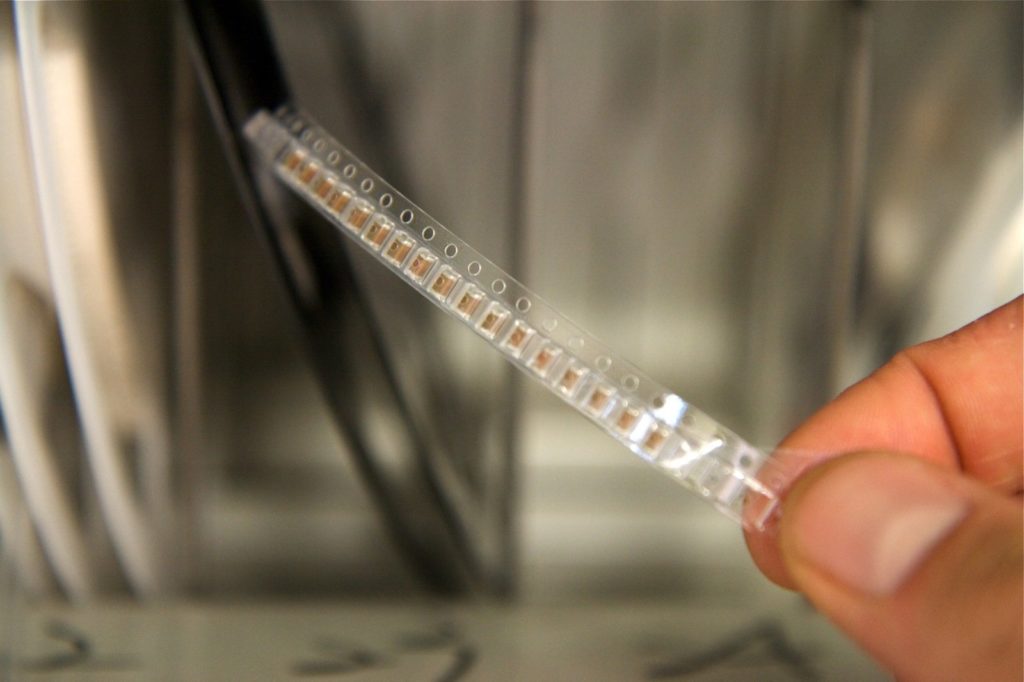

Pour maintenir cette cadence, il faut un système d’approvisionnement en composant très performant. La solution ressemble peu ou prou à celui d’une mitrailleuse : les composants sont encapsulés individuellement sur des bandes, stockées dans le robot sous forme de bobines. Cette solution permet également d’adapter très rapidement la chaine de production à un nouveau modèle. Il suffit de changer de bobine et de reprogrammer le robot.

Seuls les plus petits composants sont stockés sous cette forme. Les circuits un peu plus gros (chipsets, socket processeur) sont rangés dans des plaquettes. Ils sont déposés par des robots SMT plus lents (1 seconde par composant). Ceux-là assurent leur positionnement par un repérage optique de la carte.

Une fois que tous les composants ont été placés sur le PCB, celui-ci passe dans un four. A 250 °C, la pâte déposée sur la surface de la carte mère lors de la première étape fond, et solidarise ainsi les composants SMT. Le bon déroulement de ces étapes est vérifié par une analyse visuelle du circuit imprimé.

En plus de l’analyse visuelle, les PCB sont testés électriquement, par cette machine. Des contacts sont établis en certains points de contrôles déterminés. Si tout est fonctionnel, le PCB part ensuite en direction des chaînes d’assemblage manuel.

Le gros des composants soudé sur la carte, il reste à installer nombre d’éléments. Ceux-ci sont baptisés DIP, ou Dual-In Package, et possèdent généralement deux rangées de broches. Ces broches s’insèrent dans les trous correspondants sur la carte mère, et sont ensuite soudées. Les composants DIP sont donc différents des SMT en ce qu’ils ont leurs soudures de l’autre côté du PCB. Aujourd’hui le DIP est réservé aux composants qui ne peuvent absolument pas passer au SMT : majoritairement les slots PCI, les connecteurs arrière, SATA, USB, bref, tous ceux qui subiront des contraintes mécaniques fortes.

Tous ces composants sont donc d’abord positionnés à la main. Ce travail est fait à la chaîne : chaque ouvrier, ou plutôt chaque ouvrière, rajoute à son tour un composant sur le PCB, qui défile ensuite vers sa voisine. Chaque poste possède un ou plusieurs bacs ou palettes dans lesquels l’ouvrier puise. Les postes en fin de ligne sont chargés de vérifier le bon positionnement de tous les composants, en tapotant dessus par exemple pour être sûrs que toutes les pins sont dans les trous.

Ces chaînes manuelles sont encore plus flexible que les robots SMT. A titre indicatif, Gigabyte peut changer le modèle de cartes produits dans la chaîne toutes les 15 minutes en DIP, contre toutes les 30 minutes en SMT.

Sortant de lignes quasi totalement automatisées, ces longues chaines humaines nous ont surpris. Surtout leur silence. En effet, à part les cliquetis des composants qui s’entrechoquent, aucun murmure ne vient troubler le silence. Pour garantir un rythme suffisant, de grands panneaux lumineux indiquent à chaque chaîne sa performance actuelle par rapport aux objectifs de la journée.

Une fois que tous les composants sont bien en place, il faut les souder sur la circuit. Cette fois, pas question de le faire un par un manuellement. Le procédé utilisé ne nécessite qu’une passe de soudure. Joliment baptisé “Wave soldering” (soudure par vague), il s’agit de faire flotter les cartes mères à la surface d’un flot de soudure en fusion. La hauteur de la vague est précisément contrôlée de sorte que seules les extrémités des broches des composants dépassant du circuit imprimé soient mouillées par la soudure. La vitesse de défilement des circuits, et donc le temps de contact broches/soudure est lui aussi minutieusement contrôlé afin d’assurer l’épaisseur idéale aux soudures.

Une fois les soudures refroidies, la carte mère est électriquement prête. Mais il faut encore ajouter une petite touche : les radiateurs de chipsets et MOSFETs. Gigabyte fait une nouvelle fois appel à une intervention manuelle pour ce travail. Cette étape sert aussi d’ultime vérification de la bonne mise en place des composants.

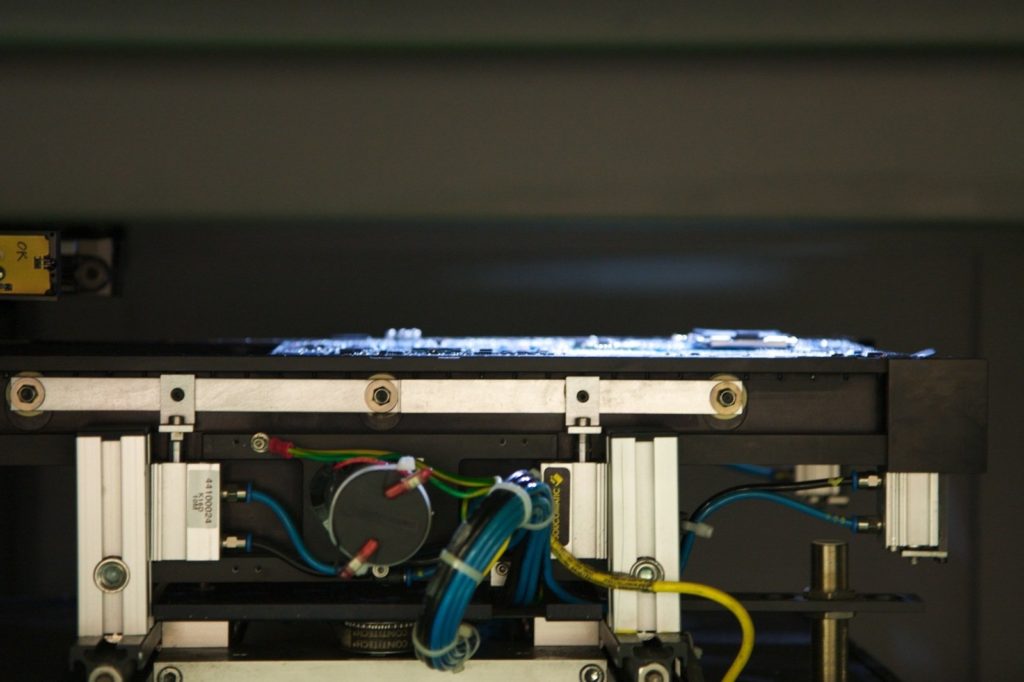

Voilà, la fabrication à proprement dite est terminée. Reste à tester le bon fonctionnement des produits. Pour ce faire, Gigabyte utilise des bancs de test semi-automatiques. Les connecteurs réseaux, disques durs, le radiateur CPU, sont attachés à une plaque aposée sur la carte mère en un seul mouvement. Ne reste plus qu’à rajouter les cartes filles. Durant ces essais, la carte mère effectue un ensemble de tests automatiques confirmant le bon fonctionnement de tous les composants.

Les cartes mères qui passent l’ensemble des tests (heureusement, la quasi-totalité des produits) sont ensuite acheminées vers la dernière étape de la fabrication : l’emballage. Là encore, ce sont de petites mains agiles qui se chargent de positionner les différents éléments dans le carton.

Voilà, les cartes mères ou graphiques sont prêtes, emballées et réunies par carton de dix. Destination l’Europe, les Etats-Unis, Taïwan, le Japon… bref le monde entier.