Introduction

10 ou 20 ans en arrière, certains d’entre nous étaient probablement passionnés par le modélisme, notamment les fusées et autres avions radiocommandés. S’il est plus que rare de pouvoir piloter l’un de ces engins en taille réelle, le fait de défier la gravité est un rêve qui perdure quand bien même on vieillit.

Pour notre part, nous avons passé un temps considérable avec les moteurs à deux temps, le balsa et l’époxy. Ceci dit, s’il était franchement amusant pour l’époque de regarder à distance son avion faire des figures, nos attentes en termes de technologie ont bien évolué : l’heure est aux multirotors, à la vue en immersion ainsi que d’autres fonctionnalités avancées qui ont toute leur place sur Tom’s Hardware. Le but de cet article est d’expliquer ce qu’il faut savoir avant d’acheter les premiers composants.

Commençons par quelques définitions.

FPV (vue à la première personne) est le terme générique pour l’ensemble des modèles réduits qui se pilotent à l’aide d’un flux vidéo généré depuis l’appareil. Il s’oppose au LOS (Line of sight, soit visibilité directe), c’est-à-dire le pilotage qui s’effectue en regardant son appareil à distance. Les deux approches ont leurs avantages et leurs inconvénients, bien que l’on ait évidemment une plus grande liberté de mouvement lorsque l’on n’est pas tenu de surveiller son modèle réduit de l’œil. Bateaux, voitures et avions peuvent tous être pilotés à la première personne, mais on s’intéressera tout particulièrement aux multirotors (tout du moins pour cet article).

Les multirotors sont des aérodynes mus par deux hélices au minimum (propellers ou props en anglais). Parmi eux, les plus courants sont les quadricoptères qui sont bien entendu pourvus de quatre hélices (ex : Parrot AR Drone), suivis des tricoptères et hexacoptères. D’une manière générale, les hélices sont réparties de manière symétrique sur le même plan horizontal.

Les multirotors faisant appel au FPV sont qualifiés d’UAV pour Unmanned Aerial Vehicles (véhicules aériens sans pilote) ou encore d’UAS pour Unmanned Aerial Systems (systèmes d’aéronefs sans pilote). Le terme informel le plus couramment utilisé est « drones », mais on préfère généralement l’éviter dans le monde du modélisme pour ne pas créer d’amalgame avec les drones de combat.

Lorsque l’on cherche son premier multirotor (ce qui vaut également pour les véhicules radiocommandés en général), il convient de relever les abréviations qui renseignent sur le degré d’assemblage nécessaire. Ainsi, RTF signifie ready to fly : en théorie, on devrait pouvoir déballer un multirotor RTF, l’allumer et s’en servir immédiatement. Il faut cependant être attentif à ce qui est inclus avec le produit : parfois, le fabricant peut estimer que l’on possède déjà des batteries ainsi qu’un transmetteur par exemple.

Après avoir évoqué ces notions de base, voyons maintenant ce qu’il faut pour assembler un multirotor FPV ainsi que les décisions qui doivent être prise (avec les coûts correspondants). Qu’il s’agisse de temps ou d’argent, l’investissement est conséquent mais les possibilités paraissent illimitées. Le simple fait de pouvoir voler au-dessus de la cime des arbres à des kilomètres de distance et découvrir des environnements sous des angles nouveaux est extrêmement gratifiant.

Contrôleur de vol : le processeur derrière tous les vols de multirotors

Les multirotors constituent un cas à part dans l’univers des véhicules radiocommandés : en règle générale, le pilote d’un bateau ou avion miniature exerce un contrôle absolu et donc précis sur le moteur. La moindre pression sur la commande des gaz se traduit par une augmentation proportionnelle des tours/minute, ce qui vaut également pour le contrôle des gouvernails, ailerons, volets et autres éléments impliqués dans le changement de vitesse ou de direction.

Qu’il s’agisse d’un avantage ou d’un inconvénient, le fait est que nous sommes incapables de contrôler la vitesse de rotation de trois moteurs et plus en simultané, avec suffisamment de précision pour assurer l’équilibre d’un aéronef. C’est justement là que les contrôleurs de vol rentrent en jeu.

Un contrôleur de vol (FC pour flight controller)est un petit circuit imprimé dont la complexité varie suivant les modèles. Son rôle est de déterminer le nombre de tours/minute pour chaque moteur en réponse à une commande : lorsque le pilote envoie une commande de marche avant à l’appareil, celle-ci passe par le contrôleur de vol qui détermine comment agir sur les moteurs en conséquence.

La majorité des contrôleurs de vol utilisent également des capteurs pour compléter leurs calculs : ceux-ci vont des simples gyroscopes dédiés à l’orientation jusqu’aux baromètres permettant de maintenir automatiquement une altitude définie. Le GPS peut également être utilisé pour le pilotage automatique ou encore à fins de sécurité (nous reviendrons sur ce point un peu plus loin).

Avec un contrôleur de vol bien configuré, le comportement du véhicule doit correspondre exactement aux commandes du pilote. Etant configurables et programmables, les contrôleurs de vol permettent des ajustements correspondant à diverses configurations de multirotors : les gains ou régulateurs PID (proportionnel intégral dérivé) sont utilisés pour ajuster le contrôleur de manière à avoir des réponses très rapides et précises. Suivant le contrôleur de vol choisi, divers logiciels permettent à chacun d’écrire ses propres réglages.

Bon nombre de contrôleurs permettent différents modes de vol, lesquels sont accessibles à l’aide d’un sélecteur au niveau de la radiocommande. Sur une configuration à trois réglages, on peut par exemple trouver un mode GPS (stabilisation complète), un mode de stabilisation de l’assiette et de l’altitude ainsi qu’un mode sans assistance. Différents réglages peuvent être apportés à chacun de ces profils, ce qui permet d’arriver à caractéristiques de vol variées.

Apprendre à connaître les contrôleurs de vol

DJI, entreprise qui jouit d’un quasi-monopole sur son secteur, propose deux modèles : le Naza-M Lite est un produit de très bonne qualité, facile à configurer et proposant GPS et Failsafe (mode de sécurité). Le Naza-M V2 est pratiquement identique, mais il propose quelques fonctionnalités supplémentaires comme par exemple le chaînage d’extensions DJI (module Bluetooth par exemple) de même qu’il est capable de gérer jusqu’à huit moteurs (contre six pour le Naza-M Lite).

Bien entendu, plusieurs modes de vol sont disponibles : GPS, altitude constante, contrôle intelligent de l’orientation (la direction avant se fait non pas par rapport au nez de l’appareil mais de sa position de décollage) ainsi qu’un mode manuel non stabilisé.

Si les contrôleurs de Naza sont les plus prisés du fait de leurs multiples fonctionnalités, usage facile et configuration relativement simple, ils ne constituent pas nécessairement le meilleur choix pour n’importe quel multirotor. Voyons maintenant pourquoi.

Contrôleurs de vol : OpenPilot, MultiWii, ArduPilot …

La plupart des contrôleurs de vol ne donnent pas l’impression de produits de niveau professionnel produit en masse comme les Naza. OpenPilot constitue un exemple parmi les nombreuses ascensions sur le marché des multirotors : il s’agit d’une communauté libre qui vise à perfectionner les algorithmes des contrôleurs de vol.

Il existe plusieurs contrôleurs de vol OpenPilot, dont la CC3D qui est l’un des plus courus. Grâce à OpenPilot, la configuration de ce dernier est assez simple dans la mesure où elle s’appuie sur un assistant logiciel qui guide l’utilisateur étape par étape. La CC3D propose de multiples modes de vol, notamment la stabilisation automatique et le pilotage entièrement manuel. En revanche, elle ne propose pas le mode autonome ou le verrouillage GPS des Naza.

Autre contrôleur de vol prisé, la KK2. Bon marché et personnalisable, elle mérite que l’on se penche sur son cas.

Le projet libre MultiWii doit également d’être mentionné : comme son nom le suggère, il est dérivé des développements liés à la Wiimote de Nintendo. Le logiciel est compatible avec plusieurs composants et associe notamment le Wii Motion plus à une carte Arduino. Là encore, plusieurs modes de vol sont proposés ainsi que la prise en charge d’un cadran (généralement utilisé pour monter une caméra vidéo), une sortie caméra ainsi qu’une interface graphique complète.

Enfin, on pourra pousser le challenge à l’extrême en programmant soi-même son contrôleur de vol. La plateforme Arduino est le choix le plus courant lorsqu’il s’agit de contrôleurs faits maison ou encore entièrement programmables. Dans cette voie, la communauté ArduPilot est d’une aide précieuse.

En matière de contrôleurs de vol, l’offre est donc abondante de même qu’il n’y a pas de bon ou mauvais choix dans l’absolu. Les fonctionnalités dont on peut avoir besoin dépendent de la plateforme retenue, de même que la patience que l’on peut avoir pour la personnalisation. Un multirotor complexe à huit hélices ainsi qu’une caméra vidéo haut de gamme peut justifier le besoin du verrouillage GPS ainsi que des fonctionnalités Failsafe, auquel cas un contrôleur Naza sera probablement le choix le plus naturel. Cependant, un petit multirotor à quatre hélices monté dans le seul but de s’amuser ne profitera pas autant de ces fonctionnalités avancées. Par ailleurs, on peut considérer que l’utilisation d’un mode de vol plus manuel se traduit parfois par une plus grande satisfaction.

Lorsque l’on débute, il est particulièrement tentant d’acheter le contrôleur qui permet un vol aussi simple que possible. Cependant, ce choix s’avère souvent regrettable à long terme : il est nettement préférable d’apprendre à voler sans l’assistance excessive d’un contrôleur de vol. En partant d’une configuration modeste et un mode de pilotage sans verrouillage, on devient un bien meilleur pilote qu’en apprenant avec verrouillage GPS ou autre mode similaire.

Ceci étant dit, nous conseillons de ne pas surinvestir dans les composants de départ, angle retenu pour l’ensemble de cet article. La tentation des contrôleurs Naza, riches en fonctionnalités et assez onéreux, est à éviter. On préfèrera ainsi une carte CC3D proposant une approche plus manuelle avec un mode de stabilisation automatique qui est parfait pour un apprentissage complet.

Châssis et bras

Si l’électronique est primordiale, les multirotors ont tout autant besoin de structures légères et solides pour le montage des composants. Il existe d’innombrables châssis de formes, dimensions et matériaux différents. Un châssis plus rigide procure de meilleures caractéristiques de vol étant donné que les phénomènes de déformation et flexion sont atténués. Cependant, un châssis trop fragile entrainera des réparations plus fréquentes en cas de crash, lesquels sont parfois inévitables. Les châssis doivent donc être résistants et rigides tout en étant suffisamment légers pour permettre un décollage facile.

La fibre de carbone est un des matériaux les plus couramment utilisés pour les châssis de multirotor : bon nombre de ses propriétés physiques sont parfaitement adaptées à cet usage. Le seul inconvénient tient au fait que la fibre de carbone est connue pour bloquer les signaux radios, ce qui est évidemment regrettable pour un loisir nécessitant de multiples transmissions. Pour autant, cet inconvénient n’est pas rédhibitoire : la fibre de carbone peut et s’avère fréquemment utilisée. Il faut simplement être conscient du risque par rapport aux signaux bloqués.

Il est également possible de fabriquer soi-même un châssis avec de l’aluminium ou encore des planches de balsa, mais le résultat sera forcément différent des châssis produits à grande échelle, aussi bien au niveau esthétique qu’en termes de caractéristiques de vol.

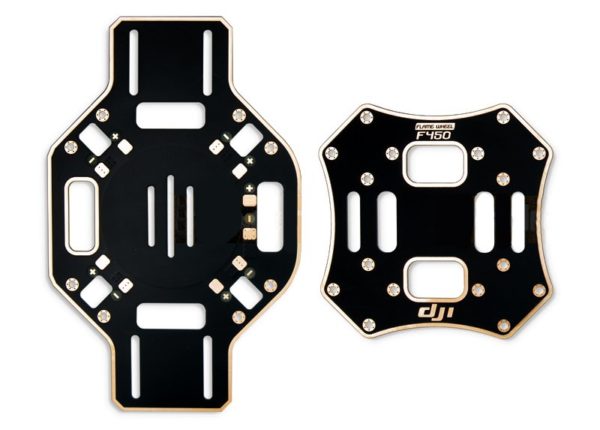

Généralement, des circuits de distribution de l’alimentation sont intégrés aux plaques du châssis. Les connexions dédiées aux batteries sont directement soudées dans le support de même qu’il est possible de tirer du courant depuis d’autres points de soudure sans passer par un câblage complexe et désordonné. Si elle n’est absolument pas essentielle, une installation propre est non seulement agréable à regarder mais aussi moins sujette aux dysfonctionnements. Ces plaques constituent donc un investissement pleinement justifié à nos yeux.

Il est également possible de construire soi-même des bras avec de l’aluminium ou encore des tuyaux en plastique, mais la plupart des pilotes de multirotors préfèrent utiliser des bras prémontés. Ces composants sont relativement abordables et faciles à remplacer, d’où le fait qu’on les considère comme point de rupture prédéterminé : en cas de crash, les bras doivent être les premières pièces à casser et ainsi éviter les dégâts au niveau des moteurs et autres composants électroniques onéreux. De ce fait, mieux vaut qu’ils soient légèrement fragiles, a fortiori sur des quadricoptères lourds et donc plus susceptibles de s’écraser.

Les bras jouent également un rôle vital dans la diminution des vibrations, lesquelles peuvent engendrer divers problèmes. Du fait de leurs baromètres et gyroscopes sensibles, les contrôleurs de vol réagissent généralement assez mal aux secousses incessantes. S’ils sont par exemples maltraités à cause d’un mauvais assemblage, ils peuvent se comporter de manière anormale, parfois au point de provoquer des crashs. Par ailleurs, les vibrations empêchent d’utiliser correctement une caméra : les tremblements dégradent le flux vidéo. On parle d’effet « jello » : l’image subit une distorsion due au balayage progressif qui provoque des maux de tête.

Trop souples, les bras peuvent engendrer une réverbération et créer des harmoniques qui sont transmises au multirotor. A l’inverse, des bras trop rigides transmettent directement les vibrations sans les atténuer, ce qui provoque les mêmes problèmes. Il faut donc trouver un équilibre délicat.

L’échelle d’un multirotor est souvent indiquée par la largeur horizontale de son châssis, bras y compris. La mesure standard est effectuée en millimètres d’un moteur à l’autre en passant par le centre du châssis. SI un modèle inclut des chiffres au sein de sa référence, ceux-ci indiquent probablement cette mesure. Un DJI F450 fait par exemple 450 mm en diagonale, un F330 330 mm et ainsi de suite.

Moteurs et hélices

Le fait d’avoir une bonne électronique est un prérequis pour voler, mais un multirotor n’ira nulle part sans la physique nécessaire à sa propulsion verticale. Le choix de moteur est déterminant quant à la capacité de l’aérodyne à voler.

C’est également à ce stade que les caractéristiques techniques commencent à se compliquer : il convient d’entreprendre des recherches approfondies avant de choisir la bonne configuration pour son quadricoptère, d’autant plus que les moteurs sont chers.

Les moteurs actuellement utilisés sont presque tous des modèles sans balais (brushless), c’est-à-dire avec une friction minimale. Le rotor, constitué d’aimants disposés en cercle, tourne autour d’un stator composé de bobines alimentées en courant. L’hélice vient quant à elle se fixer au sommet de l’ensemble. A condition d’en prendre soin et plus particulièrement d’éviter l’entrée de poussière dans les roulements, la fiabilité des moteurs sans balais n’est plus à démontrer.

Les moteurs comportent plusieurs caractéristiques, sachant que la plus importante d’entre elles est la capacité en Kv. Attention, il ne s’agit pas de kilovolts (dont le symbole est kV) mais de constante de vélocité. Cette valeur est importante puisqu’elle définit les caractéristiques de vol d’un multirotor en fonction de critères comme son poids au décollage et de la tension de sa batterie.

Les hélices sont également primordiales. A ce niveau le choix est encore plus important que pour n’importe quel autre composant de multirotor : matériaux, dimensions et prix rendent l’offre pléthorique. En général, les hélices bon marché ne bénéficient pas de la meilleure qualité de fabrication qui soit et tendent ainsi à créer des vibrations. Ceci est particulièrement valable pour les grands modèles, dans la mesure où les différences sont moins perceptibles dans le cas de petits aérodynes. Encore une fois, les vibrations sont tolérables dans une certaine mesure, ce qui plaide donc en faveur d’hélices à petit prix. Cependant, si le but est de piloter un quadricoptère produisant un flux vidéo propre, il ne faut pas s’attendre à pouvoir acheter des modèles premier prix.

Notons au passage que la majorité des hélices ont été conçues pour des avions à la base, même s’il l’on en voit de plus en plus qui sont optimisées pour les multirotors. Parmi les marques les plus prisées, citons Graupner et ses hélices E-Prop, conçues pour les moteurs électriques et particulièrement appréciées. Les alternatives les plus courantes sont Gemfan, APC, T-Motor et RCTimer.

Il faut garder à l’esprit trois mesures simples. La première est la longueur, généralement exprimée en pouces (pour mémoire 1 pouce = 2,54 cm). Plus un moteur affiche une valeur en Kv élevée, plus les hélices doivent être courtes. Les hélices courtes permettent d’atteindre les vitesses les plus élevées, mais le rendement est en retrait. A l’inverse, les grandes hélices (qu’il faut donc coupler avec des moteurs à faible Kv) permettent un vol plus facile, consomment moins et permettent de soulever un poids plus important.

La meilleure manière de choisir moteurs et hélices est soit de se référer aux recommandations du fabricant lorsque l’on achète un kit (presque) prêt à voler, soit de s’inspirer des configurations de pilotes plus expérimentés.

La seconde mesure, le pas (ou pitch) de l’hélice, est moins prépondérante mais reste intéressante. Les dimensions d’une hélice sont généralement précisées sous le format « 9×4,7”» par exemple. Le/les premier(s) chiffres(s) nous renseignent donc sur la longueur, tandis que la deuxième série nous donne le pas de l’hélice, c’est-à-dire la distance théorique parcourue par l’hélice à chaque rotation complète. Plus le pas est grand, plus la poussée et la puissance motrice nécessaire sont importantes. Les faibles pas permettent d’arriver à un meilleur rendement, mais la sensation de pilotage tend alors à perdre en nervosité.

Enfin, nous avons la mesure du moyeu qui est simplement le diamètre du trou au centre de l’hélice. Naturellement, il faut le choisir en fonction des moteurs, sachant qu’il existe également des bagues adaptatrices permettant de diminuer le diamètre du moyeu. En parallèle, quelques hélices comme celles de T-Motor utilisent un système de montage direct : les hélices peuvent être vissées à la tête des moteurs.

Contrôleurs électroniques de vitesse et batteries

Les contrôleurs de vitesse (ESC pour Electronic speed controllers) sont largement utilisés dans le monde du modélisme ; ils traduisent un signal en alimentation électrique. Sur un multirotor, chaque moteur dispose de son propre ESC, lesquels sont connectés au contrôleur de vol. Après avoir effectué les calculs liés aux commandes du pilote, le contrôleur de vol ordonne à chaque ESC d’augmenter/baisser la vitesse afin que le multirotor réponde comme demandé.

La fréquence de rafraîchissement des ESC varie. Vu l’équilibre nécessaire entre leurs multiples moteurs, les multirotors demandent une fréquence de rafraîchissement plus élevée que n’importe quel autre type de véhicule radiocommandé.

Pour résumer, il s’agit de microcontrôleurs programmables qui utilisent un firmware pour définir et réaliser les commandes qui leur parviennent. Dans le monde des multirotors, SimonK est le gourou des firmwares ESC : il crée des révisions optimisées pour ce type d’aérodynes, débarrassées des fonctionnalités inutiles et proposant des fréquences de rafraîchissement allant jusqu’à 400 Hz ou presque. En conséquence, les ESC peuvent être flashés ou bien achetés avec préchargement des optimisations de SimonK.

Le seul autre facteur majeur à prendre en compte est le courant nominal maximal d’un ESC, lequel doit être supérieur à la consommation de chacun des moteurs. En général, 30 A pour de grands/moyens quadricoptères et 10 à 12 A pour de petits modèles sont largement suffisants.

Il s’agit clairement d’une consommation importante, mais c’est le lot des multirotors. Un hexacoptère de taille moyenne peut facilement tirer 40 A lors d’une ascension raide. En conséquence, il est nécessaire d’avoir des batteries à forte capacité pour avoir une autonomie en vol correcte.

S’agissant de batteries, les accumulateurs lithium-ion polymère (Li-Po) constituent la norme : relativement légers, compacts et proposant un bon débit, les Li-Po sont bien adaptés aux multirotors.

Comme pour les hélices, trois caractéristiques sont particulièrement importantes. La première est la tension : une cellule fournit une tension nominale de 3,7 Volts (4,2 V à pleine charge). Chaque cellule supplémentaire câblée en série ajoute 3,7 V à la tension nominale de l’ensemble. Le nombre de cellules est précisé par le chiffre qui précède la lettre « S ». Dans le cas d’une batterie Li-Po 4S, on a donc quatre cellules 3,7 V fournissant un total de 14,8 V.

Les accumulateurs Li-Po ont également une valeur « C » correspondant à capacité, c’est à dire leur débit maximal. Une batterie 20C peut se décharger à un débit 20 fois supérieur à sa capacité.

La capacité est donc la troisième caractéristique majeure, mesurée en milliampère-heure (mAh). Disons que notre batterie 20C dispose d’une capacité de 4000 mAh. Compte tenu de sa capacité, on en déduit qu’elle peut délivrer 80 000 mA soit 80 A. Comme pour les ESC, le débit de la batterie doit être supérieur à la consommation cumulée des moteurs.

Lorsqu’ils sont connectés en parallèle, les accumulateurs Li-Po gagnent en capacité (et non pas en tension). En conséquence, la caractéristique « S » est modifiée : une combinaison 3S2P consiste par exemple en deux Li-Po de trois cellules connectées en parallèle.

Malheureusement, les batteries ne sont pas éternelles. Leur coût est variable et généralement, les Li-Po haut de gamme sont capables d’encaisser plus de cycles que les modèles à bas prix. Un accumulateur qui gonfle ou qui est excessivement chaud après utilisation est un accumulateur en fin de vie.

Le meilleur moyen de préserver les Li-Po est de suivre la règle des 80 % : il faut éviter de décharger plus de 80 % de la capacité de ces batteries (4000 mAh maximum pour un modèle 5000 mAh par exemple). De même, il faut surveiller la tension en vol et atterrir avant d’atteindre 3,3 V par cellule. La tension baisse plus rapidement une fois que la charge s’épuise et à 3 V par cellule, un multirotor est susceptible de chuter comme une pierre. Certains contrôleurs de vol ont des fonctionnalités qui permettent de prévenir une décharge excessive.

Vidéo : caméras et équipement radio

Un multirotor en vue à la première personne se définit par son équipement vidéo. La caméra est bien entendu le cœur de cet équipement, sachant qu’il y a plusieurs options à considérer. On peut par exemple aller jusqu’à deux caméras : la première sert bien entendu à voler, tandis que la seconde sera un modèle HD permettant de réaliser des enregistrements de très bonne qualité en vol. En clair, les superbes vidéos de quadricoptères que l’on trouve sur Internet ne proviennent pas de la caméra dédiée au pilotage de ces derniers.

S’il reste possible d’utiliser une caméra d’enregistrement pour voler grâce à ses sorties vidéo, la qualité d’image et la gestion de la luminosité seront nécessairement inférieures à ce que propose une caméra dédiée au pilotage. Par ailleurs, si l’on ne compte pas enregistrer ses exploits, une seule caméra suffit. En bref, la configuration dépend essentiellement des préférences de chacun ainsi que du budget que l’on peut y allouer.

La marque GoPro est privilégiée pour les prises de vue. La très bonne qualité d’image de la Hero3, l’abondance de réglages d’enregistrement ainsi que son format réduit en fait un modèle idéal pour les multirotors. Cependant, il existe plusieurs alternatives : le marché des caméras sportives ne cesse de se développer et les produits compacts de ce type ne sont pas bien difficiles à trouver.

La marque chinoise Mobius est peu connue et pourtant, ses caméras sportives proposent des spécifications respectables bien qu’elles ne soient pas au niveau des dernières GoPro. Ceci étant dit, leur poids très contenu et la facilité avec laquelle on peut les monter plaident en leur faveur.

Par rapport aux caméras dédiées à l’enregistrement, les caméras de vol à capteur CCD (récepteurs à transferts de charge) délivrent un contraste plus faible, des images plus lumineuses ainsi qu’une meilleure réactivité aux changements d’éclairage. En clair, elles sont conçues pour mieux voir, ce qui se traduit par un pilotage plus sûr. Comme la plupart des composants abordés dans cet article, le choix est vaste. Certains modèles sont plus adaptés que d’autres aux multirotors, mais la plupart peuvent être utilisés pour la vue en immersion.

Les recommandations des constructeurs constituent probablement le meilleur point de départ. Il faut faire particulièrement attention aux nombre de lignes spécifiées, lesquelles se traduisent en définition. Plus le nombre de lignes est élevé, meilleure sera la qualité… et le prix élevé.

Toutes les configurations FPV embarquent une caméra et un transmetteur, ainsi qu’un transmetteur-récepteur au sol. Comme pour tout autre type de diffusion, le flux vidéo est transmis par ondes radio. On peut choisir dans une certaine mesure les fréquences utilisées pour la transmission, ce qui constitue une décision vitale puisqu’elle influe sur les composants que l’on achète, la portée de vol ainsi que les obstacles que le signal peut traverser.

Notons que l’on parle de fréquences au pluriel : les multirotors FPV utilisent une fréquence pour le signal vidéo et une autre pour les commandes. Il est impossible d’utiliser une seule fréquence en raison des interférences.

Les basses fréquences traversent mieux les obstacles et nécessitent une puissance de transmission moins conséquente à portée égale. On observe que ces fréquences sont réservées au transmetteur, étant donné que le rayon de contrôle et le franchissement des obstacles priment sur le flux vidéo. Les fréquences élevées offrent peu d’avantages, si ce n’est des antennes plus petites, une transmission d’image plus précise et parfois, une bande passante disponible plus importante.

Les fréquences les plus souvent utilisées pour le FPV sont 900 MHz, 1,2 GHz, 1,3 GHz, 2,4 GHz, et 5,8 GHz, ces deux dernières étant les plus courantes. D’autres peuvent également être utilisées, mais les composants qui les supportent peuvent être difficiles à trouver.

Vidéo : antennes et lunettes

La portée d’une configuration FPV dépend de la puissance de transmission (en mW) et des antennes, sachant que ces dernières jouent un rôle bien plus important que l’on ne pourrait l’imaginer. Le choix des antennes détermine la forme que prennent les ondes radio. Généralement, on choisit entre linéaire et polarisation circulaire (RHCP pour Right Hand Circular Polarisation). Dans le deuxième cas, les interférences dues aux transmissions multivoies sont réduites : tout comme les lunettes de soleil polarisantes bloquent les reflets de lumière, une configuration radio polarisée bloque les signaux qui ont « rebondi » et arrivent plus tard que voulu.

D’autre part, les antennes sont soit omnidirectionnelles soit directionnelles, ce qui est assez explicite. Les antennes directionnelles prennent différentes formes (Yagi, patch, hélicoïdale) et proposent différents niveaux de directivité, mesurée en décibels. Les antennes directionnelles sont utilisées au niveau du récepteur, pas du transmetteur.

Plus la valeur en dB d’une antenne est élevée, plus elle est directive. Bien entendu, les antennes directionnelles doivent être pointées vers l’aérodyne en toutes circonstances, ce qui peut limiter les possibilités de vol. Il est toujours possible d’utiliser un servomoteur pour que l’antenne soit systématiquement pointée vers l’aérodyne grâce aux données de télémétrie, mais il s’agit d’un luxe.

Les récepteurs (abrégés en Rx) sont tout aussi importants que les émetteurs (Tx). Il y a relativement peu de différences entre les récepteurs, bien que certains d’entre eux proposent des filtres destinés à réduire les interférences issues d’autres fréquences. Attention à bien vérifier que les réglages du canal de réception correspondent au transmetteur. Comme on le verra sur la page suivante, les récepteurs peuvent être intégrés aux périphériques d’affichage.

Le dernier composant essentiel à une configuration FPV est l’affichage, lequel peut être un moniteur ou une paire de lunettes. Les écrans PC pourront faire l’affaire, bien qu’il existe également des stations vidéo spécifiquement conçues pour le vol en FPV.

FatShark est le principal acteur sur le marché des lunettes dédiées au FPV. Les Dominator (qui seront rapidement remplacées par les Dominator V2 proposant une meilleure définition) ont très peu de défauts et proposent des baies pour capteur gyroscopique (lequel permet de répercuter les mouvements de la tête sur la caméra embarquée) et récepteur si nécessaire.

L’avantage des lunettes par rapport à un moniteur tient à l’immersion : de bonnes lunettes bloquent la lumière environnante et en conséquence, l’image perçue est facilement visible, sans reflets et ce quelle que soit l’intensité lumineuse du soleil. L’expérience ainsi procurée revient à regarder son vol depuis la rangée centrale d’un cinéma sans personne dans la salle.

Radiocommandes

Le deuxième système radio d’un FPV est bien entendu la radiocommande. Là encore, émetteur et récepteur sont nécessaires tout comme le choix de la fréquence est important. En général, ce choix est assez restreint pour les radiocommandes. La plus courante est 2,4 GHz actuellement, sachant que les bandes 35 et 72 MHz ont connu leur heure de gloire par le passé. Les systèmes à très hautes fréquences se font de plus en plus présents et nous ne manquerons pas de les aborder plus en détail.

Les radiocommandes sont disponibles déjà assemblés ou, plus rarement, en kit. Dans le second cas, on achète coque, sticks, boutons et interrupteurs sans matériel de transmission radio, d’où la nécessité de trouver un module capable d’émettre les commandes. Cette possibilité est particulièrement appréciable lorsque l’on possède plusieurs véhicules radiocommandés qui communiquent sur des fréquences différentes : les modules se changent facilement. La Turnigy 9XR est une radiocommande modulaire à prix serré exemplaire en termes de qualité.

Le choix d’une fréquence pour le pilotage suit les mêmes principes que le flux vidéo : les basses fréquences traversent mieux les obstacles et rappelons-le, il n’est pas question d’utiliser la même longueur d’ondes pour les commandes et le FPV. Par ailleurs, les fréquences aux harmoniques correspondantes sont déconseillées parce qu’elles provoquent elles aussi des interférences. Pour prendre un exemple concret, un signal vidéo 1,2 GHz rentrera en conflit avec les commandes si celles-ci transitent par la bande 2,4 GHz.

Il faut faire particulièrement attention au nombre de canaux proposés par les différentes radiocommandes : pour chaque action depuis cette dernière, un canal dédié s’impose. Un minimum de quatre canaux est nécessaire au pilotage d’un multirotor : gaz (throttle), lacet (yaw), tangage (pitch), roulis (roll). Pour chaque mode de vol accessible par interrupteur, contrôle du cadran ou de l’éclairage, un canal supplémentaire est requis. La plupart des radiocommandes préconisent huit canaux, mais plus on peut en gérer, plus les possibilités de personnalisation et d’évolution sont importantes.

De l’autre côté de la radiocommande se situe le récepteur et sa fréquence correspondante. Bien entendu, le récepteur doit avoir le même nombre de canaux que l’émetteur si l’on souhaite utiliser toutes les fonctionnalités disponibles. Chaque canal dispose de broches qui se relient aux composants appropriés à l’aide de câbles servo. Enfin, les sorties correspondant aux quatre commandes essentielles doivent être reliées au contrôleur de vol pour pouvoir faire voler un multirotor.

Deux protocoles peuvent être utilisés pour la transmission des commandes : le premier et le plus traditionnel des deux est le PCM (modulation d’impulsion codée), échantillonnage numérique d’un signal analogique, qui reste fiable et prisé. Mais une alternative est de plus en plus souvent utilisée : il s’agit du PPM (modulation en position d’impulsions). Avec le PPM, plusieurs commandes sont encodées et transmises via un seul canal. Son avantage est donc de réduire le câblage nécessaire ainsi que les difficultés de configuration, tout en permettant d’avoir plus de canaux disponibles. Les deux protocoles sont tout à fait viables et aucun des deux n’est plus précis que l’autre. Cependant, toutes les combinaisons de transmetteur/récepteur ne sont pas nécessairement capables de gérer le PPM.

Les nouvelles solutions à ultra haute fréquence que nous avons évoquées plus haut sont fondamentalement similaires aux autres systèmes de contrôle, si ce n’est qu’elles utilisent une plage de fréquences (généralement de 130 à 135 MHz) et pratiquent des sauts de fréquence pour maintenir un signal fort aussi longtemps que possible. En général, les transmetteurs UHF sont stockés dans des boitiers externes eux-mêmes reliés à des transmetteurs conventionnels par le biais d’un port trainer. Avec des fréquences aussi basses et une puissance relativement élevée, les systèmes UHF sont considérés comme le standard pour les usages à longue portée : les connexions sont maintenues à plusieurs kilomètres de distance de même que les obstacles sont facilement traversés.

Plusieurs marques comme DragonLink et ImmersionRC EzUHF proposent des équipements UHF dédiés au modélisme. Tous visent à améliorer la même fonctionnalité, bien que certains proposent une compatibilité plus importante avec certains transmetteurs. Il faut prévoir un surcoût pour l’équipement UHF, sachant qu’il peut ne rien apporter à l’expérience FPV : le fait d’avoir une telle portée n’est pas nécessaire quand on pilote un petit quadricoptère ou lorsque l’on vole dans un espace relativement confiné. De plus, les transmetteurs à basse puissance sont préférables pour maintenir l’équilibre de la transmission et éviter les conflits.

Conclusion

Comme on peut s’en apercevoir très rapidement en regardant des clips vidéo, le pilotage de quadricoptères en vue à la première personne s’avère particulièrement stimulant tout en procurant beaucoup de plaisir. On peut commencer à tâtons pour s’améliorer, affiner ses talents tout en faisant évoluer son matériel. De ce point de vue, le pilotage de multirotor est très similaire à l’overclocking.

Avant d’investir dans son premier multirotor, il ne faut pas oublier que les crashs sont inévitables, surtout lorsque l’on est en phase d’apprentissage. Même les pilotes chevronnés ne sont pas à l’abri lorsqu’ils repoussent les limites au point de parfois les franchir. Ces crashs font partie intégrante de ce loisir et il faut l’accepter. On peut bien entendu voler sans prendre de risques avec un mode stabilisé qui permet de minimiser les dégâts occasionnés sur le long terme. Cependant, la plupart des pilotes disent qu’on se prive ainsi d’une bonne partie du plaisir.

Les sorties dépendent bien entendu des conditions météo : le vent rend le pilotage plus stressant, dans la mesure où le risque de perte de contrôle est plus important. La pluie est à éviter : sans protection particulière, l’électronique est sujette à des dysfonctionnements en plein vol.

Comme nous l’avons évoqué, les vibrations sont l’un des pires ennemis des multirotors. Il faudra consentir à un processus d’essais/erreurs pour minimiser ce phénomène. Les vibrations proviennent presque exclusivement des moteurs et des hélices. Fort heureusement, on peut jouer sur l’équilibre des hélices en ponçant leurs pales pour égaliser leur poids, ou encore effecteur des ajustements au niveau des moteurs en ajoutant de l’adhésif sur un côté de leur carénage. Par ailleurs, il est possible de protéger les caméras des vibrations avec des matériaux isolants. De simples bouchons d’oreille ont fait leurs preuves contre l’effet jello, même s’il existe des solutions spécifiques pour lutter contre les vibrations.

Il existe des préoccupations légales tout à fait compréhensibles vis-à-vis des véhicules aériens sans pilotes : vie privée, utilisation commerciale et plus particulièrement la sécurité. Des hélices en fonctionnement peuvent couper un doigt, sans parler des dégâts que pourrait causer un multirotor lancé à 50 km/h. Il est entendu qu’un pilote doit faire tout son possible pour éviter les blessures et dégâts matériels.

N’oublions pas qu’un cadre légal existe pour les aéronefs télépilotés, lequel concerne notamment les multirotors, depuis le printemps 2012. Ce dernier est synthétisé dans ce document. On peut notamment en retenir qu’une distance horizontale minimale de 30 mètres doit être systématiquement maintenue avec des personnes non liées à l’activité, de même que le vol en immersion nécessite la présence d’un utilisateur en plus du pilote.

Par ailleurs, certaines fréquences de transmission sont réservées par l’armée ; attention à ne pas empiéter dessus !

Place à l’action

Nous espérons que cet article donnera envie à quelques-uns d’entre vous d’assembler un multirotor et de le faire voler en immersion. Bien que la courbe d’apprentissage soit raide, le premier vol est clairement l’obstacle le plus difficile à surmonter. Une fois dans l’air, on progresse rapidement.

YouTube est un excellent outil pour sonder le marché : on y trouve de très bonnes vidéos de vol pour n’importe quel type de multirotor. Tout revient à une question de préférences au final. Le marché est en croissance rapide et les innovations sont régulières. Au-delà du fait de s’amuser, les multirotors ont de nombreuses applications : la SNCF a par exemple récemment commencé à s’en servir pour surveiller le réseau ferré. EasyJet annonce vouloir s’en servir pour accélérer l’inspection de ses avions. Quelles que soient les motivations à se lancer, le pilotage en immersion est un loisir extrêmement agréable qui ne demande qu’à être découvert.