Introduction

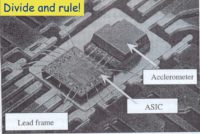

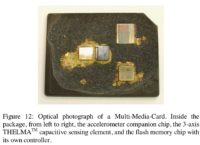

À en croire l’engouement de la presse pour les MEMS, nous pourrions penser qu’ils ont débarqué avec l’iPhone et la Wiimote. Pourtant, ces puces peuplent nos équipements électroniques depuis très longtemps. Les premiers MEMS sont apparus dans les années 1970 sous la forme de capteurs de pression, capteurs de température ou d’accéléromètres. Leur portée était déjà très vaste en passant de l’imprimante, à l’automobile ou la chromatographie gazeuse. Les nouveaux produits qu’ils intègrent les ont récemment mis sur le devant de la scène médiatique. Les Micro Electro Mechanical Systems sont aussi appelés des micro-systèmes. La définition académique classique d’un MEMS regroupe trois composantes. Il faut que les dimensions des éléments mécaniques principaux se situent entre 1 mm et 1 µm. Il est nécessaire que les parties mécaniques et électroniques soient regroupées dans un même packaging, même si ce sont deux dies distincts (méthode hybride). Dans certains cas, les fondeurs regroupent aussi les deux composants sur un même die (méthode dite monolithique). Enfin, ils doivent être produits en utilisant les méthodes de fabrication typiquement utilisées pour les circuits intégrés des puces électroniques, tels que la photolithographie. Nous verrons néanmoins que le terme MEMS est en pratique plus large que cette définition.

À en croire l’engouement de la presse pour les MEMS, nous pourrions penser qu’ils ont débarqué avec l’iPhone et la Wiimote. Pourtant, ces puces peuplent nos équipements électroniques depuis très longtemps. Les premiers MEMS sont apparus dans les années 1970 sous la forme de capteurs de pression, capteurs de température ou d’accéléromètres. Leur portée était déjà très vaste en passant de l’imprimante, à l’automobile ou la chromatographie gazeuse. Les nouveaux produits qu’ils intègrent les ont récemment mis sur le devant de la scène médiatique. Les Micro Electro Mechanical Systems sont aussi appelés des micro-systèmes. La définition académique classique d’un MEMS regroupe trois composantes. Il faut que les dimensions des éléments mécaniques principaux se situent entre 1 mm et 1 µm. Il est nécessaire que les parties mécaniques et électroniques soient regroupées dans un même packaging, même si ce sont deux dies distincts (méthode hybride). Dans certains cas, les fondeurs regroupent aussi les deux composants sur un même die (méthode dite monolithique). Enfin, ils doivent être produits en utilisant les méthodes de fabrication typiquement utilisées pour les circuits intégrés des puces électroniques, tels que la photolithographie. Nous verrons néanmoins que le terme MEMS est en pratique plus large que cette définition.

Le MEMS est un domaine multidisciplinaire complexe qui évolue parfois plus rapidement que notre compréhension des modèles sur lesquels il repose. Récemment, les nouveaux procédés de fabrication ont permis de miniaturiser ces systèmes pour passer au nanomètre. On parle alors de NEMS (Nano Electro Mechanical Systems). Par souci de simplification, nous n’utiliserons que le terme MEMS, mais les principes qui seront énumérés dans cet article s’appliquent souvent aux NEMS et les deux acronymes restent interchangeables dans une majorité des cas que nous étudierons.

Il est possible de séparer les MEMS en deux grandes catégories : les micro-capteurs (accéléromètres, capteurs de pression, gyroscopes, etc.) et les micro-actionneurs (les micro-miroirs des vidéoprojecteurs DLP, les interrupteurs RF, etc.) Comme on peut le voir, le monde des MEMS est extrêmement vaste. Cela signifie que toute tentative d’exhaustivité est futile. Par souci de concision et pertinence, nous nous concentrerons donc principalement sur la partie mécanique des MEMS, l’électronique relative au traitement du signal étant assez classique. Nous éviterons aussi de parler des robots et des motes, un terme anglais qui désigne des structures regroupant un capteur, un contrôleur, un récepteur, une batterie et un transmetteur. Ils sont censés être complètement autonomes et sont un des domaines de recherche privilégiés des fabricants de MEMS.

Dans ce dossier, nous allons tenter de comprendre le fonctionnement et la fabrication des micro-systèmes. Pour cela, nous nous pencherons brièvement sur les principes les régissant (pages 2 à 5). C’est une partie un peu complexe permettant de mieux saisir le monde microscopique des MEMS. Les moins passionnés pourront toujours la survoler pour s’intéresser à la deuxième partie (pages 6 à 15) où nous nous concentrerons sur les modèles les plus connus avant de présenter les méthodes de fabrication les plus populaires dans la dernière section (pages 16 à 20).

La balance des forces à l’échelle microscopique

Pourquoi vouloir utiliser des pièces mécaniques dans une puce électronique ? Après tout, on entend constamment dire qu’elles rendent les disques durs plus fragiles et plus lents, ce qui est un argument de vente des SSD. Si l’on s’arrête là, on pourrait penser que les ajouter dans une puce électronique serait contre-productif.

Tout ne se miniaturise pas de la même façon

Tout ne se miniaturise pas de la même façon

La réponse se situe dans la première lettre de l’acronyme MEMS qui signifie micro pour micromètre. Cet ordre de grandeur implique que les règles régissant les phénomènes physiques qui nous entourent ne s’appliquent pas toujours de la même façon et que la miniaturisation est parfois la réponse à des problèmes industriels ou physiques. Concrètement, les phénomènes physiques ne se miniaturisent pas tous à la même échelle et les considérations qui sont valables pour un disque dur ne le sont plus pour un MEMS. Cela ne veut pas dire que les lois physiques changent. Par exemple, la constante gravitationnelle sera toujours de 6,67300 × 10–11 m3 kg–1 s–2, quel que soit l’ordre de grandeur. Néanmoins, comme nous allons le voir, le passage au micromètre signifie que la balance des phénomènes change et les forces qui dominent le monde astronomique se retrouvent dominées à l’échelle microscopique.

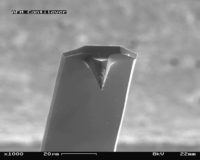

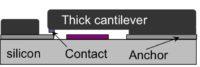

Prenons l’exemple d’un porte-à-faux, une sorte de levier utilisé entre autres dans les microscopes à force atomique (cf. photo ci-contre). Imaginons que l’on veuille le rétrécir pour passer à l’échelle du micromètre. On va miniaturiser sa longueur, sa largeur et son épaisseur. On représente cette miniaturisation par la lettre l qui désigne le concept de dimension linéaire. Concrètement, l est le facteur de miniaturisation qui symbolise la réduction des dimensions et les changements des phénomènes physiques qui en découlent. Si on rétrécit le porte-à-faux par un facteur l, la largeur, la longueur, la hauteur et son élasticité vont être miniaturisés par ce facteur l, mais la masse va être réduite par l3. Nous expliquerons plus en détail les raisons derrière ce facteur à la page suivante. Pour l’instant, nous nous concentrerons seulement sur le fait que lorsque les dimensions linéaires passent aux micromètres, la masse baisse beaucoup plus « rapidement » que l’élasticité. Qu’est-ce que cela veut dire en pratique ?

Plus robuste, plus résistant et plus solide

Plus robuste, plus résistant et plus solide

Si le porte-à-faux est réduit par un facteur de 10 (l), son élasticité sera aussi miniaturisée par 10, mais sa masse sera 1 000 fois plus légère (l3), ce qui permet de comprendre pourquoi les MEMS ont en général une structure bien plus robuste.

Prenons maintenant le moment de flexion. Très schématiquement, cette force décrit la tension que va subir le matériau sous l’effet de son poids. Nous savons que le moment de flexion se miniaturise par un facteur l2. Cela signifie qu’un porte-à-faux mille fois plus petit se pliera un million de fois moins sous son poids. C’est ce qui explique que les objets fabriqués à l’échelle du micromètre sont très souvent plus résistants.

Enfin, on juge aussi de la solidité des matériaux en fonction du rapport résistance/poids. Plus il est élevé et plus le matériau est solide. Or, lorsque l’on miniaturise une structure par un facteur l, la résistance du matériau va être réduite par un facteur l2 et le poids par un facteur l3. Cela signifie que le rapport résistance/poids obéit à un rapport l2/l3, soit une valeur l–1. Si un objet est miniaturisé 1 000 fois, son rapport résistance/poids augmentera de 1 000 fois. C’est ce qui explique que le fait de miniaturiser un objet le rend plus solide.

Les effets d’échelle que nous venons de décrire montrent que réduire la taille d’un composant mécanique permet très souvent d’augmenter sa solidité, sa résistance et sa robustesse. On comprend donc pourquoi les pièces mécaniques des MEMS ne connaissent pas les mêmes problèmes de fiabilité que les objets fabriqués à une échelle plus grande. Ils ont néanmoins d’autres défis technologiques à affronter.

De la domination des forces de surface

Un tour rapide des forces physiques révèle que certaines tensions superficielles se miniaturisent par un facteur l, que les forces électrostatiques obéissent à un facteur l2, les forces magnétiques à un facteur l3 et les forces d’attraction à un facteur l4. La question est maintenant de savoir pourquoi et ce que cela signifie dans le monde des MEMS.

L’exemple de la miniaturisation du porte-à-faux, que nous avons décrit à la page précédente et que nous garderons, est extrêmement simpliste. Il repose sur des considérations homothétiques, c’est-à-dire que les proportions de la structure sont conservées lors du rétrécissement. Dans notre exemple, toutes les dimensions de la structure sont réduites par un facteur identique (miniaturisation isomorphiques) et les forces se manifestent entre des objets ayant tous la même échelle (considérations isométriques). Ce n’est pas toujours le cas dans la réalité, mais par souci de simplification, nous utiliserons ce modèle et nous nous concentrerons sur les notions fondamentales qui permettent de comprendre le changement de balance des forces et les défis technologiques que cela représente.

Aire et volume

Aire et volume

Si l’on miniaturise un objet par un facteur l, sa longueur (L), sa largeur (W) et sa hauteur (H) seront aussi réduites par un facteur l. Si on rétrécit un porte-à-faux par 10, sa longueur, largeur et hauteur seront réduites par 10. L’aire (S) étant le produit de la longueur (L) et la largeur (W) :

S = L.W

S = l1.l1

S = l2.

Dans notre exemple, miniaturiser un porte-à-faux par 10 signifie que l’on va réduire son aire par 100. De même, le volume (V) étant le produit de la longueur (L), la largeur (W) et la hauteur (H) :

V = L.W.H

V=l1.l1.l1

V=l3

Réduire un porte-à-faux par 10 signifie que l’on va réduire son volume par 1 000. Ces deux facteurs d’échelle sont au coeur de la loi des carrés et des cubes.

Rapport aire-volume

Rapport aire-volume

Le rapport aire/volume permet de comprendre les changements dans la balance des forces. Plus ce rapport est petit et plus les forces de volumes sont prédominantes. Les forces de volumes sont celles qui sont proportionnelles à la masse du corps telles que la gravité ou l’inertie. On parle aussi de force de masse. La gravité joue donc un rôle fondamental dans le mouvement des corps astronomiques, tels que les planètes, qui ont un rapport aire-volume extrêmement petit.

Inversement, lorsque le rapport aire/volume est grand, les forces massiques laissent la place aux forces de surfaces, aussi appelées tractions de surface. Ce sont des forces qui agissent sur la surface d’un corps. On pense par exemple à la capillarité, aux tensions superficielles ou aux forces électrostatiques.

Plus on miniaturise un objet, plus le rapport aire/volume augmente.

Aire/volume = l2/ l3 = l–1.

Qu’est-ce que cela signifie concrètement ? Un moteur à courant continu tel qu’il est conçu à l’échelle macroscopique n’est pas possible à l’échelle microscopique, car les forces électromagnétiques, nécessaires à son fonctionnement, sont dominées par les forces électrostatiques. C’est ce qui explique qu’un des premiers moteurs microscopiques était constitué d’un canal de deux millimètres d’épaisseur remplis d’électrolyte et d’un métal liquide. L’électrolyte était constitué d’une couche très fine d’eau et d’acide qui disposait d’une résistance très élevée, contrairement au métal liquide. En appliquant un courant électrique, les forces en jeu faisait couler le métal qui, à son tour, faisait fonctionner le moteur. Ce système demande très peu d’énergie (1 µW) pour des performances intéressantes (420 tpm). À l’échelle macroscopique, ce système serait inutilisable. La moindre vibration perturberait le flot du liquide en raison de la dominance de l’inertie sur les forces de surface.

Forces massiques et forces d’adhésion

Forces massiques

La masse (M) obéit à un facteur d’échelle l3. En effet, elle est le produit de la densité (d) et du volume (V). En estimant que la densité reste constante quelle que soit l’échelle :

M = d.V

M = l0.l3

M = l3

Miniaturiser un porte-à-faux par 10 réduit son volume et sa masse par 1 000. Cela va avoir un impact direct sur l’inertie. Le moment d’inertie (I) mesure la résistance d’un objet en rotation. Il est le produit de la masse (M) et du carré d’une longueur (L2). Lorsque l’on miniaturise un modèle par un facteur l

I = M.L2

I = l3.l2

I = l5

En passant au micromètre, le moment d’inertie descend très rapidement. Cela explique pourquoi à vitesse angulaire identique, un petit moteur ne demandera qu’une fraction de seconde pour atteindre sa vitesse maximum, mais un grand moteur demandera plus de temps.

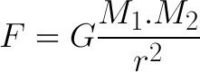

La force d’attraction obéit quant à elle à un facteur l4. Nous savons que la force d’attraction (F) entre deux objets (objet 1 et objet 2) est proportionnelle au produit de leur masse (M1 et M2) et inversement proportionnelle au carré de leur distance (r2) :

Forces d’adhésions

Contrastons maintenant la force d’attraction à la force électrostatique. Selon la loi de Coulomb, les forces électrostatiques entre deux charges sont inversement proportionnelles au carré de la distance entre ces deux charges. À l’échelle astronomique, les forces électrostatiques sont négligeables. Les distances sont énormes et les forces d’attraction de ces corps aux masses importantes prennent le dessus. Dans un MEMS, les distances sont alors beaucoup plus courtes et les forces électrostatiques dominent ces corps légers. La loi de Coulomb explique donc en partie pourquoi l’électrostatique diminue seulement par une puissance de deux (l2), à condition que le champ électrique reste constant.

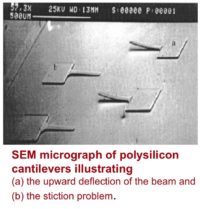

On peut ainsi grossièrement expliquer l’effet de stiction, un terme utilisé en micro-mécanique pour désigner la supériorité des forces d’adhésions (qui regroupent entre autres les forces électrostatiques) sur un mécanisme au point de le rendre inutilisable. Concrètement, l’effet de stiction se manifeste lorsqu’une pièce mécanique touche une surface, y adhère et ne peut plus retrouver sa position initiale. Cela se produit dans deux cas de figure. Le premier est celui de la fabrication d’un MEMS et plus particulièrement lors du processus d’excavation chimique, soit le retrait de la solution liquide qui a pour but de désintégrer les bouts de substrats inutiles qui se trouvent parfois en dessous d’une pièce mécanique qui doit normalement être en suspension. Au cours de cette opération, certains phénomènes d’adhésions peuvent tirer la pièce mécanique vers le bas. Elle va alors adhérer au substrat et ne pourra pas retrouver sa position initiale, rendant le MEMS inutilisable. L’autre cas de figure est lors d’un contact entre deux surfaces durant le fonctionnement du micro-système. Cela peut se produire en raison de l’attraction électrostatique qui peut exister entre deux objets et qui devient plus grande que les forces permettant à ces objets de retrouver leur position initiale.

Pour réduire ce problème, les fondeurs enrobent parfois le substrat utilisé d’un élément organique qui va réduire les forces électrostatiques. Par exemple, Texas Instruments utilise une couche d’acide gras fluoré qu’il appose sur l’oxyde d’aluminium de ses micro-miroirs que nous décrirons plus tard. Travailler sur les MEMS ne signifie donc pas seulement travailler à la réduction des structures, mais aussi sur les matériaux qui seront utilisés.

Au cours de la conception d’un MEMS, les scientifiques sont aussi obligés de prendre en considérations une multitude de force de surfaces que nous ne pouvons pas aborder dans cet article, mais qui sont dominantes à cette échelle en raison de l’augmentation du rapport aire-volume, tels que la pression ou la tension, le mouillage, le mouvement brownien, les forces Van der Waals, la tension superficielle et les forces de Casimir, par exemple.

Complexité des MEMS

a = F/M ou a=F.M–1

Dans notre modèle homothétique, le passage à l’échelle du micromètre implique que la masse obéit à un facteur de miniaturisation l3, ce qui donne

a = F.l–3

F est néanmoins la grande inconnue qui va influencer l’accélération.

Les crochets de Trimmer

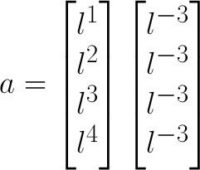

La question consiste donc à savoir comment calculer le facteur de miniaturisation de l’accélération lorsque l’on ne connait pas le facteur de miniaturisation des forces appliquées (F). Bref, comment anticiper le mouvement des pièces mécaniques ? En 1989, le professeur William Trimmer a proposé une sorte de matrice qui permet d’évaluer l’effet de différents facteurs de miniaturisation sur le fonctionnement d’un MEMS.

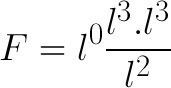

L’idée est de prendre un spectre de force. Par exemple:

On imagine ainsi quatre scénarios différents, chacun envisageant un facteur différent. On prend ensuite la deuxième loi de Newton et on l’applique à chaque situation :

a = F. L–3

Ce qui donne selon les crochets de Trimmer

Si la force F est réduite par un facteur l1, alors l’accélération augmente par un facteur l–2. Si F est une force qui se miniaturise par un facteur l2, l’accélération croîtra par un facteur l–1. Si une force est régie par un facteur l3, l’accélération sera identique (l0) et enfin, si on se trouve en face d’un facteur l4, l’accélération sera réduite par un facteur l1.

En se fondant sur sa méthode de calcul, Trimmer a ainsi pu proposer le tableau suivant :

| Facteur de miniaturisation | Accélération (a) | Temps (t) | Puissance volumique (P/V) |

|---|---|---|---|

| 1 | −2 | 1,5 | −2,5 |

| 2 | −1 | 1 | −1 |

| 3 | 0 | 0,5 | 0,5 |

| 4 | 1 | 0 | 2 |

À partir de ce tableau, on peut par exemple en déduire que si on miniaturise un porte-à-faux par 10 et que l’on garde les mêmes matériaux et la même densité, le volume et la masse vont être réduits par un facteur l3 (miniaturisation par 1 000), ce qui signifie que l’accélération ne bougera pas, mais que le temps (t) nécessaire pour terminer un mouvement et la consommation seront réduits par un facteur l0,5 ou 3,16 fois. On comprend ainsi pourquoi dans de nombreux cas, les MEMS sont plus rapides et consomment moins d’énergie.

Les crochets de Trimmer permettent aussi d’envisager d’autres scénarios, comme l’impact d’un changement de densité en raison de l’utilisation d’un nouveau matériau qui bouleversera alors le facteur de miniaturisation du volume, le facteur de miniaturisation des forces et ipso facto le fonctionnement du MEMS.

Les bons et mauvais côtés des MEMS

Les bons et mauvais côtés des MEMS

Le tableau ci-dessus explique pourquoi les MEMS sont par exemple avantageux dans le domaine optique. En miniaturisant ces structures, on voit qu’il est possible de profiter d’une augmentation de l’accélération ou une diminution du temps nécessaire pour terminer le mouvement de la pièce mécanique, ce qui permet de fabriquer des outils de télécommunications capables de fonctionner beaucoup plus rapidement qu’à une échelle supérieure. De plus, les MEMS travaillent dans le même ordre de grandeur que la longueur d’onde de la lumière, ce qui accroît considérablement les performances du système mécanique.

Les ingénieurs cherchent souvent à travailler avec des forces obéissant à un facteur de miniaturisation l2, car cela simplifie les designs. C’est une des raisons pour lesquels la très grande majorité des MEMS reposent sur les phénomènes électrostatiques, par exemple.

Les MEMS permettent aussi de profiter des mêmes avantages que l’on rencontre avec la miniaturisation des transistors, tels que le gain de place, la baisse des coûts de production, etc. Nous vous invitons à lire notre dossier « Miniaturisation des transistors et agrandissement des wafers » pour en savoir plus. Les MEMS sont aussi plus précis et peuvent prendre en charge des tâches dangereuses pour l’homme. C’est le cas des laboratoires sur puce qui évitent aux scientifiques d’avoir à manipuler des substances toxiques et dont nous parlons à la page 9 : « Les actionneurs micro-fluidiques ».

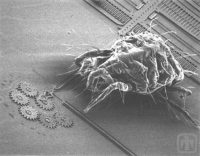

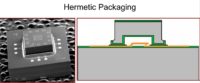

Il y a néanmoins de très nombreux défis à la conception d’un MEMS, comme nous avons déjà pu le voir au cours des pages précédentes. En plus de la nécessité de repenser les structures mécaniques pour s’adapter à la nouvelle balance des forces, il est nécessaire de créer des designs suffisamment ouverts pour qu’ils soient capables de percevoir les effets extérieurs qu’ils sont censés mesurer tout en étant suffisamment protégés pour ne pas être abîmés. Rappelons qu’à cette échelle, un grain de poussière ou un mouvement mal calculé est dévastateur. Pour mieux comprendre comment les scientifiques répondent à ces défis, nous allons nous pencher sur les architectures des actionneurs et capteurs et leurs méthodes de fabrication.

Les actionneurs électrostatiques

Les actionneurs électrostatiques

Les actionneurs électrostatiques

Les actionneurs les plus simples sont composés de deux électrodes parallèles, comme le montre le schéma ci-contre. L’une est fixe, tandis que l’autre est amovible et attachée à un ressort. En appliquant une tension différente à chacune des électrodes, on va pouvoir rapprocher la plaque amovible. Lorsque le courant ne passe plus, le ressort rétracte son électrode.

Il est fondamental que les deux électrodes ne se rapprochent pas trop l’une de l’autre. En effet, l’attraction électrostatique augmente lorsque la distance entre les deux électrodes diminue. Si elles se rapprochent trop, la force électrostatique sera trop forte et le ressort de l’électrode amovible ne pourra plus retrouver sa position initiale. Il y a donc une tension de seuil qu’il ne faut pas dépasser. Il est possible de protéger les électrodes à l’aide d’un enrobage isolant ou un cran de sureté qui empêchera l’électrode de descendre en dessous d’un certain niveau, généralement un tiers de la distance qui les sépare. Quoi qu’il arrive, il est impératif que les deux électrodes ne se touchent pas. Si jamais elles rentrent en contact, le courant qui va les traverser va engendrer une telle énergie qu’il fera fondre les éléments ou il désintégrera l’actionneur.

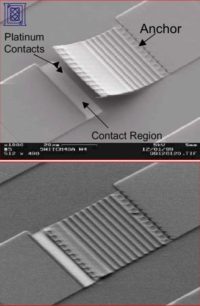

Un exemple type d’actionneur électrostatique : le levier

Un exemple type d’actionneur électrostatique : le levier

Le porte-à-faux (cantilever en anglais) est l’un des actionneurs les plus communs et l’un des plus anciens. Dans sa définition la plus large, il s’agit simplement d’un levier. Il fut d’abord utilisé dans le resonistor qui fit l’objet d’un papier chez IBM en 1968. Il s’agit d’un résonateur dont la partie mécanique est composée d’un porte-à-faux en silicium capable d’osciller à une certaine fréquence. Nous expliquerons le fonctionnement du résonateur dans la page consacrée au monde des MEMS RF. Dans le resonistor, la partie électronique envoie un signal pour détecter le niveau de stress perçu par le bras mécanique et traduit l’information en un signal électrique interprété par le système.

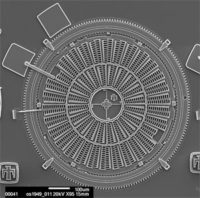

Ce porte à faux est aussi au coeur du microscope à force atomique. Très simplement, cet outil utilise en général un levier en silicium ou en nitrure de silicium disposant d’une pointe au rayon de courbe d’un nanomètre. Le porte-à-faux vibre à une fréquence qui lui est propre (généralement quelques centaines de kHz). Lorsque la sonde approche de la surface, la fréquence change et un effet de flexion va être détecté par un laser placé au dessus. Ce système permet ainsi de mesurer de nombreuses forces d’adhésions. Un mécanisme limite l’interaction du porte-à-faux avec la surface qu’il mesure pour éviter qu’il l’endommage.

Les MOEMS : des actionneurs électrostatiques

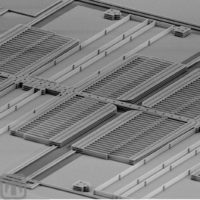

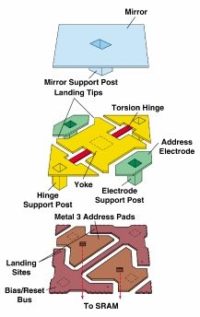

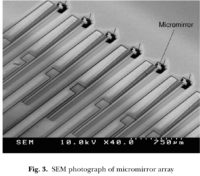

DMD ou Digital Micromirror Device.

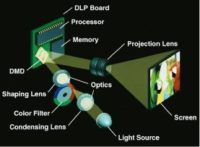

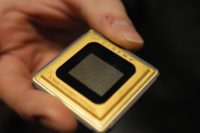

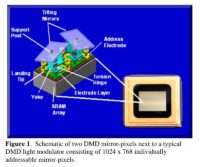

Les MOEMS les plus connus sont les Digital Micromirror Device (DMD) conçus par Texas Instrument en 1987. Ils sont au coeur des vidéoprojecteurs DLP de la société. Grossièrement, les DMD sont constitués d’une série de micro-miroirs amovibles qui sont utilisés pour réfléchir les couleurs d’une image qui sera projetée par l’optique sur une surface externe (écran, mur, etc.). Chaque miroir représente un pixel. Ils pivotent à environ plus ou moins 10º à 15º sur le même axe. Ils peuvent renvoyer la lumière vers l’extérieur pour apporter un pixel de couleur à l’image, ce que l’on appelle la position « on » ou vers le système de refroidissement, et l’image aura alors un pixel noir (position « off »). Pour générer les gris, les miroirs vont passer d’une position on à off plus ou moins rapidement en fonction du ton que l’on cherche.

Pour afficher une image, la lumière de la lampe va traverser une optique pour condenser le rayon et va franchir une roue contenant les divers filtres de couleurs (rouge, vert ou bleu). Une fois la roue positionnée sur la bonne couleur, le rayon de lumière va être renvoyé par une lentille vers le micro-miroir qui réfléchira alors la couleur vers l’optique du vidéoprojecteur ou pas. Les miroirs bougent tous en même temps. Les informations sont stockées dans une puce SRAM. Le système détermine d’abord les miroirs qui maintiendront leur position et ceux qui bougeront. Le courant est ensuite envoyé à tous les miroirs qui doivent pivoter.

Cette architecture n’est possible qu’à l’échelle du micromètre. Le fait que la masse soit réduite par une puissance de trois (l3) signifie que les miroirs sont suffisamment légers pour pouvoir bouger très rapidement et les proportions des forces électrostatiques à cette échelle sont assez importantes pour faire pivoter l’ensemble sans qu’il y ait de friction ou d’usure sur les charnières. La durée de vie de la partie mécanique dépassera donc largement celle du vidéoprojecteur lui-même.

Les tests de Texas Instrument ont montré que même après 1 billion (1012) de changements de position, le système ne souffre pas de dommages compromettant le bon fonctionnement de la structure. En estimant que tous les miroirs changent tous de position 2 000 fois par seconde, ce qui est une estimation relativement élevée, la partie mécanique pourra fonctionner sans arrêt pendant plus de 15 ans, sans connaître de dommages structurels compromettants son bon fonctionnement. Bref, il est aisé de comprendre qu’à ce rythme, un autre composant fondamental au vidéoprojecteur rendra l’âme avant le MEMS. Les charnières et miroirs ne sont pas non plus sensibles aux chocs ou dommages externes qui sont absorbés par la structure. En cas de chute du vidéoprojecteur par exemple, la lentille ou la lampe casseront bien avant le micro-miroir.

Interrupteurs et fibres optiques

Interrupteurs et fibres optiques

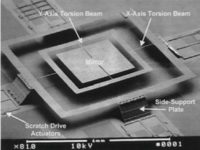

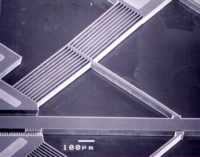

Il est aussi courant de trouver des MOEMS dans le domaine des télécommunications. Certains commutateurs reposent souvent sur un système similaire à celui des DMD. Une matrice de miroirs va renvoyer une série de lasers et la position de chacun des miroirs va être guidée par un actionneur électrostatique utilisant des peignes interdigités.

Il est aussi courant de voir certains câbles optiques utiliser un obturateur contrôlé par un actionneur électrostatique qui va permettre ou empêcher la lumière de passer. Enfin, comme nous l’avons remarqué précédemment, les MEMS opèrent dans le même ordre de grandeur que la lumière, ce qui signifie qu’il est possible à certaines structures de la guider. On trouve ainsi des aiguilleurs opto-mécaniques (aussi appelé optical waveguide en anglais). Ils disposent de tranchées gravées dans une poutre en silicium qui va être traversée par les photons. En bougeant cette poutre à l’aide d’un actionneur électrostatique, il est possible « d’aiguiller » la lumière.

Les actionneurs thermiques

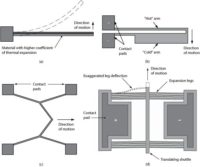

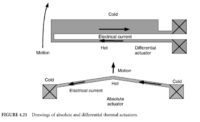

Exploiter les différences de coefficients d’expansion thermique

La première méthode consiste à coller deux matériaux possédant des coefficients de dilatation différents. On appelle cela des actionneurs bilames. Si l’on souhaite que la partie mécanique monte, on place le matériau avec le plus grand coefficient d’expansion thermique en bas. Par exemple, un actionneur bilame peut être composé d’une couche inférieure de dioxyde de silicium et une couche supérieure de chrome. En chauffant l’ensemble, la couche du dessous va connaître un changement volumétrique plus important que celle du dessus ce qui va entraîner une flexion, c’est-à-dire que l’actionneur va se plier pour compenser la différence. Le problème est que cette technique demande des processus de fabrication complexes, car il y a un risque que les deux matériaux se décollent.

De nouveaux micro-actionneurs thermiques classiques utilisent une structure légèrement modifiée avec deux bras fins et un bras épais qui n’est pas traversé par le courant électrique. L’avantage de cette structure est qu’il est possible générer des mouvements plus amples tout en consommant moins. On parle en moyenne d’un déplacement de 12 µm pour 30 mW. Les avantages des actionneurs thermiques bilames et classiques et que l’on obtient une flexion de dizaines de micromètre avec une puissance de moins de 50 mW. Les mouvements des actionneurs électrostatiques sont plus restreints, souvent moins de 10 µm. Les températures atteintes lors des mouvements des actionneurs thermiques peuvent dépasser les 800 °C dans les cas extrêmes.

Les actionneurs thermiques géométriques

La troisième technique est celle de la poutre courbe. Elle consiste à placer une structure en V (la poutre) entre deux points de contact qui sont ancrés dans le substrat. Les deux bouts de cette structure sont refroidis par le substrat et gardent donc une température inférieure à celle du centre de la poutre. Le courant va être appliqué à un des points de contact et il va traverser la poutre courbe et atteindre l’autre point de contact. La température de la structure va augmenter et déplacer l’actionneur dans la direction de la pointe du V. La courbure permet ainsi d’influencer le mouvement de flexion dans la direction que l’on souhaite.

Les actionneurs micro-fluidiques

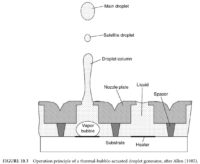

Un exemple d’actionneur thermique : la cartouche à jet d’encre

Schématiquement, un film qui va servir de résistance est placé dans la cartouche d’encre. Lorsque l’on souhaite déposer une goutte d’encre sur le papier, on envoie un courant d’une forte amplitude qui va chauffer le liquide au-delà de sa température d’ébullition. On parle de « nucléation » ou « mise à feu ». Le volume du liquide va augmenter et une bulle au sein de la cartouche va le propulser vers un micro-orifice (aussi appelé buse d’éjection). On coupe alors le courant. La température et le liquide redescendent, mais la goutte qui est à ce moment prisonnière dans le micro-orifice va se séparer du reste du liquide et être poussée en dehors de la tête d’impression. L’encre retrouve une température et un niveau normal. Le cycle peut redémarrer.

Les plus perspicaces auront remarqué que cette structure n’obéit pas à la définition stricto sensu des MEMS. Il n’y a pas de pièce en mouvement, puisque la seule chose qui bouge est la goutte d’encre. De plus, le contrôleur est généralement dans un packaging externe. Néanmoins, ce système

revient souvent dans le discours des scientifiques et dans les manuels académiques portant sur les MEMS, principalement parce que la cartouche d’encre est un fruit des recherches dans ce domaine et qu’elle a donné naissance à des micro-systèmes plus proches de la définition classique. Bref, il est presque impossible de dissocier la tête d’impression de ce monde. C’est le cas de beaucoup d’autres structures micro-fluidiques.

Les laboratoires sur puces

Les laboratoires sur puces

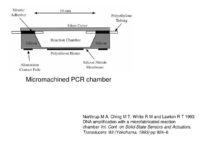

Les laboratoires sur puce pour l’analyse d’ADN, la recherche pharmaceutique ou l’étude de micro-fluides reposent souvent sur un mécanisme similaire à celui de la cartouche à jet d’encre. Il est possible de manipuler le fluide à analyser en jouant sur la température de la structure et en proposant des actionneurs thermiques et électrostatiques. Ce genre de MEMS offre un système d’analyse extrêmement rapide, parallélisé et autonome ne demandant qu’une très petite quantité de liquide.

La recherche dans ce domaine n’en est qu’à ses débuts, mais l’idée de ne pas avoir à manipuler des substances toxiques à la main et de pouvoir obtenir des résultats rapidement motive les chercheurs et les investissements. Les laboratoires sur puce sont aussi un domaine très prometteur pour les médecins des pays du tiers monde, car ils permettent de procéder à des examens et analyses à bas coûts et dans des régions reculées dépourvues d’hôpitaux et laboratoires. Ils se révèlent déjà être des outils très prometteurs. En août dernier, nous vous présentions le mChip, un lab-on-chip qui procède à des examens sanguins en 15 minutes et qui demande une machine coûtant un peu plus de 100 $. Il permet déjà de détecter des maladies sexuellement transmissibles et les premiers tests portant sur la détection du VIH sont un succès. Une version plus chère pour pays développés devrait permettre de détecter les cancers de la prostate.

Les MEMS RF

Le perfectionnement des processus de fabrication a répondu aux problèmes de fabrication et l’arrivée du LTE et des antennes MIMO (Multiple Input Multiple Output) a rendu les MEMS RF nécessaires. Ils sont adaptés aux antennes qui ont besoin de passer d’une bande de fréquences à une autre très rapidement et ce sont les seuls à ne consommer que des microwatts. Les systèmes conventionnels demandent des milliwatts. Les interrupteurs (switch, en anglais) et les condensateurs variables (varactor, en anglais, mais ce terme est aussi utilisé en français) sont particulièrement attendus dans le monde des terminaux mobiles comme le saint Graal des antennes, car ils permettent de résoudre les problèmes de perte d’appel et offrent des designs bien plus petits. Après de nombreux défis technologies et une multitude de retards industriels, 2011 marque le début de leur démocratisation, selon IHS iSuppli qui pense que ces composants représenteront un marché de plus de 200 millions de dollars en 2014.

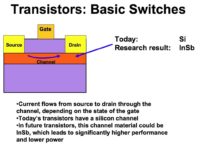

Transistor et interrupteur RF : chacun à un rôle à jouer

Transistor et interrupteur RF : chacun à un rôle à jouer

L’interrupteur est l’un des grands piliers des micro-systèmes RF et comme son nom le laisse penser, il sert à laisser passer le courant ou pas. Une des questions qui revient souvent est pourquoi ne pas simplement utiliser un transistor pour faire le même travail. Ces structures, qui ont exactement la même fonction, sont très connues, très petites, très peu chères et très efficaces. La réponse, encore une fois, se trouve dans la première lettre de l’acronyme MEMS. L’ordre de grandeur des micro-systèmes RF n’est pas le même. Le MEMS demande des composants de l’ordre du micromètre or, les transistors appartiennent au monde du nanomètre et ils ne s’améliorent pas en grandissant.

Les transistors sont des outils idéaux au sein des circuits électroniques, qui tolèrent une impédance de centaines d’Ohm. Très schématiquement, l’impédance est la résistance d’un circuit à un courant alternatif. Dans les systèmes analogiques utilisés pour l’envoi ou la réception de fréquences radios, l’impédance doit être limitée à 50 Ohm, sous peine de corrompre le signal.

Le transistor ne maintient pas naturellement sa position « on », ce qui signifie qu’il est nécessaire de continuer à l’alimenter pour qu’il puisse laisser passer le courant. Ce n’est pas un problème dans un circuit intégré, mais les interrupteurs MEMS RF n’ont pas ce problème et consomment donc moins. Les transistors sont aussi connus pour les fuites de courant dès que l’on atteint le gigahertz. Dans les systèmes RF, les fuites tolérées varient entre un centième et un millionième de la puissance électrique fournie, ce qui est hors de portée des transistors, mais reste compatible avec les micro-systèmes RF.

Évidemment, après une description aussi élogieuse des micro-systèmes RF, certains vont se demander pourquoi ils ne sont pas utilisés dans les dies de processeurs et les réponses sont simples. Encore une fois, il ne s’agit pas du même ordre de grandeur et les MEMS sont beaucoup trop lents pour ce genre de circuit. Le passage d’un état à l’autre demande quelques nano-secondes pour un transistor, contre des micro-secondes pour un MEMS. De plus, un interrupteur MEMS demande une tension beaucoup trop importante. Un processeur utilisant des interrupteurs MEMS macroscopiques au lieu de transistors demanderait hypothétiquement une tension plus de dix fois supérieure. En pratique, un tel système serait inconcevable.

L’interrupteur est au coeur des MEMS RF, mais il est important de comprendre comment il fonctionne et les systèmes qui sont utilisés pour donner naissance aux antennes que nous utilisons aujourd’hui.

MEMS RF : les interrupteurs

Le monde des MEMS RF repose sur un certain nombre d’actionneurs qui vont se charger de transporter ou filtrer le signal. Tout effort d’exhaustivité est futile. Par souci de pertinence et concision, nous ne traiterons donc que des modèles les plus courants, à commencer par l’interrupteur.

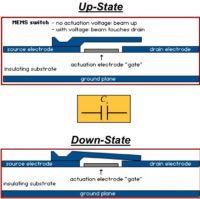

L’interrupteur classique

Comme nous l’avons expliqué à la page précédente, l’interrupteur permet ou empêche le courant de passer. Il ouvre ou ferme un circuit au sein d’une ligne de transmission. Il est constitué d’une électrode amovible apposée sur un porte-à-faux qui va descendre pour relier ou non deux points de contact entre eux. Ces points sont très souvent constitués d’or, car c’est un matériau qui ne s’oxyde pas, ce qui est un grand problème dans ce genre de mécanisme. Le problème est que ce matériau est souple et qu’après un certain temps, il souffre d’usure.

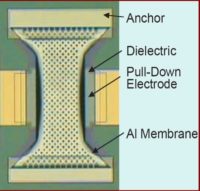

L’interrupteur capacitif

Pour dépasser les contraintes des interrupteurs classiques, les scientifiques ont conçu un modèle dit capacitif. Le principe de fonctionnement est le même. Un pont vient s’abaisser pour fermer le circuit et laisser passer le courant. Néanmoins, ce système se distingue par la présence d’une couche isolante qui sépare l’électrode amovible du point de contact afin qu’ils ne se touchent pas, empêchant ainsi les électrons de passer et d’endommager l’ensemble. Le système mesure la capacité électrique qui augmente au fur et à mesure que le pont s’abaisse. Ce système fonctionne à des bandes de fréquences plus restreintes que le mécanisme classique, mais il est plus robuste et peut accepter 1 billion de cycles. Il est aussi plus rapide. Le pont demande 3 µs pour descendre et 5 µs pour monter. Dans certains cas, au lieu d’un levier, l’interrupteur utilise une membrane en aluminium qui va toucher un point de contact couvert d’une couche isolante de nitrure de silicium et qui est placée sous la membrane au milieu des ses deux points d’ancrage.

En juillet dernier, le CEA-Leti a présenté un nouveau type d’interrupteur MEMS RF gravé en 200 nm. Similaire à la structure présentée ci-dessus, la couche isolante est remplacée par des bouts isolants qui vont garder l’électrode amovible assez loin du point de contact, ce qui crée au final un « trou d’air » entre la structure immobile et amovible. Le point de contact, généralement en or, a été remplacé par un modèle en ruthénium offrant une bien meilleure fiabilité et réduisant considérablement les effets de stiction.

Il existe d’autres types d’interrupteurs qui utilisent des actionneurs thermiques, magnéto-statiques ou piézo-électriques. Néanmoins, le modèle électrostatique est de loin le plus courant, en raison de sa très faible consommation et de ses très bonnes performances. En effet, s’il requiert une tension bien plus élevée que les autres, il ne demande presque pas d’intensité électrique. C’est aussi le cas du modèle piézo-électrique, mais ce dernier est aujourd’hui plus difficile à fabriquer. Cela ne veut pas dire que ces alternatives ne sont jamais utilisées, mais le modèle qui domine largement l’industrie aujourd’hui est celui qui repose sur les forces électrostatiques. Néanmoins, quel que soit le modèle, il est toujours impératif de bien contrôler l’intensité du courant qui traverse la structure.

Le monde des MEMS RF

Les interrupteurs sont au coeur de nombreux mécanismes nécessaires au fonctionnement des MEMS RF. Ceux qui sont succinctement présentés ci-dessous sont les modèles que l’on rencontre le plus fréquemment.

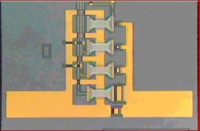

Les commutateurs

Les commutateurs ont pour tâches de diriger le signal radio vers les bonnes structures. Le modèle le plus commun dispose d’une entrée et deux sorties disposant chacune d’un interrupteur. L’un sera en position ouverte et l’autre en position fermée, guidant ainsi le signal à sa destination.

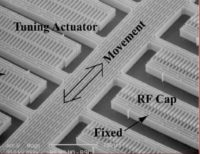

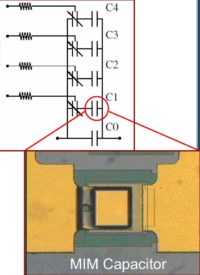

Les varactors

Le varactor ou le condensateur variable, que l’on désigne aussi comme la capacité variable, est utilisé dans les systèmes de télécommunications pour contrôler les amplificateurs. Le modèle dit numérique regroupe plusieurs condensateurs de capacités électriques différentes qui sont reliés à un jeu d’interrupteurs qui va permettre de varier ceux qui sont utilisés.

La capacité variable dite analogique utilise un mécanisme qui ressemble beaucoup à l’interrupteur capacitif. Il existe trois types capacités variables analogiques : la capacité à variation d’entrefer qui rapproche une électrode mobile d’une électrode fixe, la capacité à variation de surface qui rapproche un peigne interdigité mobile vers un autre peigne fixe et la capacité à variation du diélectrique qui fait bouger un bras enrobé d’un matériau isolant entre deux électrodes fixes. Ce dernier système est néanmoins un cas d’école qui n’a pas d’application commerciale en raison des nombreux défis industriels qu’il soulève.

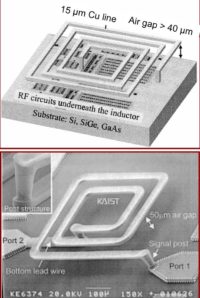

Les inducteurs

Un des domaines qui a le plus évolué ces dernières années et qui a permis la conception des antennes LTE est celui de la fabrication des inducteurs, plus communément appelés bobines en français. Très grossièrement, les bobines sont utilisées pour stocker de l’électricité sous la forme d’un champ magnétique.

Auparavant, les bobines microscopiques en silicium étaient en deux dimensions, mais leurs performances laissaient beaucoup à désirer. Elles engendraient des pertes importantes et parasitaient le signal. En utilisant une structure en trois dimensions les scientifiques ont réussi à fabriquer des modèles très performants fonctionnant à des températures approchant les 100 °C. Les bobines en cuivre ont une largeur de 10 µm et une épaisseur de 15 µm. Elles sont suspendues à environ 50 µm du substrat en dioxyde de silicium. Elles occupent d’ailleurs un espace suffisamment important pour que les constructeurs placent les circuits intégrés en dessous, ce qui permet d’économiser de la place.

Résonateurs et filtres

Les résonateurs et filtres sont aussi des structures fondamentales dans le fonctionnement des récepteurs et transmetteurs. Un résonateur est un matériau qui va émettre une fréquence à l’aide d’un courant électrique, un peu comme une corde de piano qui émet un son lorsqu’elle est frappée par le marteau feutré. Dans le cas du MEMS, on génère une fréquence en excitant le matériau. La différence à l’échelle microscopique est que le matériau résonnera si et seulement si la fréquence du courant qui le traverse et identique à sa fréquence naturelle.

Le fait que les résonateurs soient des structures très capricieuses qui ne répondent qu’à une fréquence particulière en fait d’excellents filtres consommant peu et capables de rejeter les ondes parasites. Il existe des filtres utilisant deux résonateurs reliés à des peignes interdigités. Ils sont généralement utilisés pour les basses fréquences. Il y a enfin des filtres utilisant comme des résonateurs en forme de pont reliant le système. Ces structures sont plus souvent utilisées pour les hautes fréquences.

Filtres accordables

Les filtres accordables (tunable filters) sont utilisés, par exemple, dans les transmetteurs et récepteurs des téléphones portables dits internationaux, car ils sont capables d’opérer sur plusieurs bandes de fréquences afin de s’adapter aux différents réseaux de télécommunications qui existent de par le monde. L’ancienne génération de MEMS utilisait plusieurs récepteurs et transmetteurs qui étaient activés à l’aide d’un interrupteur microscopique. Les nouveaux modèles utilisent des filtres accordables. Schématiquement, il s’agit d’un récepteur et un transmetteur utilisant des filtres qui sont couplés à une série de varactors et inducteurs. Ce système a le grand avantage de consommer moins d’énergie et prendre moins de place tout en offrant de meilleures performances.

FBAR et microphones

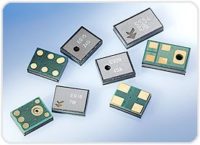

Nous avons décidé de regrouper les FBAR et les microphones pour une raison précise. Ils font partie des MEMS RF les plus anciens et les plus populaires puisqu’ils peuplent nos téléphones en masse depuis 2002.

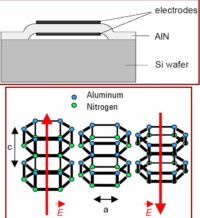

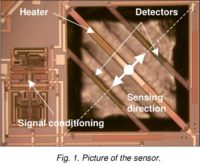

Les résonateurs acoustiques en volume à film (Film Bulk Acoustic Resonator ou FBAR) utilisent des matériaux piézo-électriques fabriqués à partir d’une couche de nitrure d’aluminium de 1 µm à 2 µm d’épaisseur. Schématiquement, l’application d’un champ magnétique traversant la structure de bas en haut va allonger le résonateur et inversement, un champ de haut en bas va la compresser. Tout comme le résonateur classique, il ne fonctionne qu’à des fréquences précises, ce qui explique son intégration dans les antennes de téléphones mobiles. Il offre ainsi d’excellentes performances dans un petit packaging de moins de 2 mm3.

Les microphones MEMS, très souvent utilisés dans les ordinateurs, smartphones ou tablettes, reposent sur un principe similaire à celui du microphone à électret. Les ondes sonores font faire vibrer une membrane gravée directement sur la puce en silicium. Elle va se rapprocher ou s’éloigner d’une électrode et va permettre de mesurer les changements de capacités. Le MEMS intègre un amplificateur et convertit le signal analogique en une donnée numérique qui sera plus facile à gérer par le système. L’utilisation de cette structure permet d’accroître la fiabilité, de mieux filtrer les vibrations mécaniques et d’intégrer l’amplification et la conversion du signal sur une seule puce.

Les capteurs

Les capteurs sont l’autre grand domaine des MEMS. Ils ont pour but de mesurer un phénomène externe (mouvement, radiation, chaleur, pression, champ magnétique, etc.) et transmettre un signal qui va permettre de relayer l’information mesurée et parfois contrôler le phénomène perçu. Comme nous allons le voir, les principes qui régissent leur fonctionnement sont très similaires à ceux qui gouvernent les actionneurs.

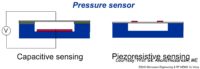

Les grands types de capteurs

Il existe deux grandes catégories de capteurs : les piézorésistifs et les capacitifs. Les capteurs piézorésistifs utilisent des piézorésistances. Ce sont des composants dont la résistance est modifiée en fonction de la tension physique subie. Certains semi-conducteurs ont une piézorésistance largement supérieure à celle des métaux et sont donc très souvent utilisés.

Ce ne sont pas les seuls mécanismes utilisés dans le monde des capteurs. Il existe, entre autres, des modèles reposant sur l’inductance, un ratio qui permet de mesurer le champ magnétique crée par un courant électrique. Certains utilisent du quartz et mesurent les variations piézo-électriques. Enfin, dans des conditions souvent extrêmes (très haute température, accès très éloignés), il est aussi possible d’utiliser des systèmes optiques qui vont, par exemple, mesurer les changements appliqués à une fibre optique.

Ces grandes catégories de capteurs ne sont pas hermétiques et dans certains cas, comme celui des accéléromètres ou capteurs de pression, il est possible qu’un fabricant fasse appel à la méthode piézorésistive, capacitive ou autres suivant l’application qui en sera faite (grand public, industriel, etc.).

Adapter le capteur à son environnement

Adapter le capteur à son environnement

Une des leçons que l’on peut donc déjà tirer est que les capteurs sont sont conçu en fonction de l’environnement dans lequel ils sont placés. Pour simplifier notre propos, nous allons nous limiter à une comparaison entre les MEMS pour automobile et ceux intégrés dans les produits grand public. Le but sera de montrer pourquoi ces systèmes ne sont pas interchangeables.

Les micro-systèmes grand public, comme ceux que l’on trouve dans la Wiimote par exemple, doivent nécessairement consommer peu d’énergie (moins de 2 W) et demander un courant de faible intensité (environ 1,0 mA), car ils utilisent une pile ou une petite batterie. Les micro-architectures intégrées dans les voitures sont reliées à l’ensemble du système électronique qui est alimenté par la batterie. Ils peuvent donc consommer plus sans que cela ait un impact sur les performances de l’ensemble.

La structure des MEMS pour automobiles et produits grand public est aussi différente, parce que dans le premier cas, le MEMS est attaché à la voiture et le référentiel est constant. Très schématiquement, le référentiel est le plan de référence qui permet de décrire le phénomène mesuré. Dans les produits grands publics, les puces sont positionnées dans des objets qui changent constamment de positions et de référentiels. Concrètement, cela explique aussi pourquoi les micro-systèmes des automobiles utilisent souvent un signal analogique tandis que ceux installés dans les produits grand public utilisent un signal numérique qui permet de faciliter le travail des développeurs, mais demande des solutions plus flexibles.

Le gyroscope

Degrés de liberté et force fictive de Coriolis

Degrés de liberté et force fictive de Coriolis

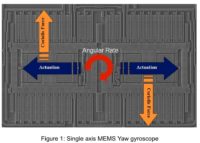

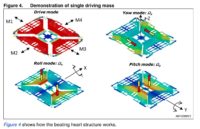

Le MEMS en question mesure trois degrés de liberté. Très schématiquement, en mécanique les degrés de liberté représentent les mouvements d’un solide dans l’espace. Nous nous limiterons aux six principaux. Il y a trois mouvements de translation (déplacement d’un corps d’un point à un autre) : le mouvement longitudinal (Tx) qui décrit un objet qui avance ou recul, le mouvement transversal (Ty) qui désigne un objet qui bouge de droite à gauche et enfin le mouvement vertical (Tz) qui est utilisé pour les corps qui montent ou descendent. Il y a ensuite trois mouvements de rotation : le roulis (Rx ou roll en anglais, cf. illustration) qui désigne le mouvement de bascule de droite à gauche, le tangage (Ry ou pitch en anglais, cf. illustration) qui marque le mouvement d’un corps qui bascule de l’avant à l’arrière et enfin le lacet (Rz ou yaw, cf. illustration) qui est le pivotement de droite à gauche, comme une voiture qui prend un virage. Les accéléromètres mesurent les mouvements de translation et les gyroscopes les mouvements de rotation. Le gyroscope de STMicroelectronics va mesurer les trois degrés de rotation. Ce n’est pas le cas de tous les modèles présents sur le marché qui se limitent parfois à deux degrés de liberté (le tangage et le roulis) et demande un autre MEMS pour le lacet.

Le gyroscope repose sur une observation des forces fictives de Coriolis. Très schématiquement, l’effet de Coriolis se manifeste par la déviation d’un corps en mouvement évoluant dans un milieu en rotation. Cette force est dite fictive, parce qu’elle n’est pas le résultat de l’action d’un corps sur un autre, mais elle permet de comprendre et interpréter les mouvements des parties mécaniques lorsque le MEMS est en rotation.

La structure du gyroscope

La structure du gyroscope

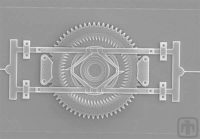

La première chose que l’on remarque est l’axisymétrie de la partie mécanique. Ce choix de conception, que l’on rencontre sur tous les gyroscopes à vibration, permet au système de séparer les mouvements réels des secousses ou chocs accidentels. En effet, si la puce est réellement en mouvement, une série de capteurs opposés seront actionnés. S’il ne s’agit que de vibrations parasites, d’autres sections seront mises en mouvement et le système pourra alors rejeter le signal.

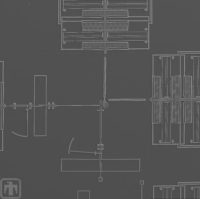

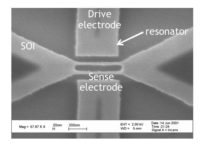

Comme le montre le diagramme ci-contre, le gyroscope de notre exemple est composé de quatre sections (M1, M2, M3, M4). Chaque section (appelée masse) est composée de deux éléments : le premier est désigné comme le conducteur (drive mass) et le second est la preuve (proof mass) qui sert de référence. Le premier bouge sur l’axe qu’il mesure. Le second est libre et sert de confirmation.

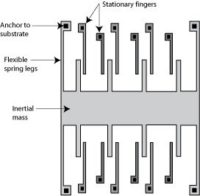

Comme le montrent les schémas, M1, M2, M3 et M4 sont des peignes interdigités qui vont se rapprocher ou s’éloigner sous l’effet des rotations. Le système va donc mesurer les changements de capacités électriques entre les doigts du peigne. Cette modification sera interprétée par le circuit interne qui va renvoyer une tension électrique. Plus elle est forte, plus le mouvement angulaire sera considéré comme important. Le signal est ensuite converti en un format 16 bits et stocké dans une mémoire tampon qui pourra être accédée par un processeur externe. Ainsi, lorsque le système désire connaître le mouvement de rotation de l’appareil et son intensité, il va puiser l’information directement dans cette mémoire.

Les variantes

Les variantes

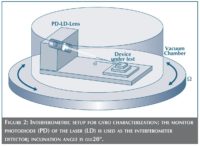

Il existe d’autres designs, comme le modèle à poutre présenté par Sagem ci-dessous qui mesure un mouvement angulaire au lieu des forces fictives de Coriolis. Le système présent dans la puce de STMicroelectronics est néanmoins de loin le plus courant en raison de ses excellentes performances et la relative facilité de production. Le fondeur franco-italien travaille aussi un gyroscope optique destiné aux automobiles. Une table rotative est placée au centre du mécanisme. Un laser la bombarde et en fonction de la lumière renvoyée, le système détecte les mouvements du MEMS. Ce genre de structure est envisagée, car elle se miniaturise plus facilement que le système électrostatique actuel et offre des mesures plus précises. Le système est néanmoins beaucoup plus cher à produire, ce qui explique que son domaine est pour l’instant limité à des marchés où le coût du MEMS n’est pas un problème.

Le monde des capteurs

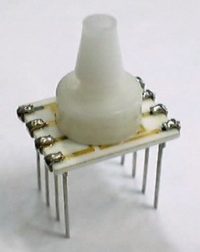

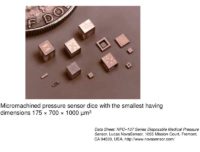

Capteurs de pressions

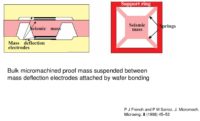

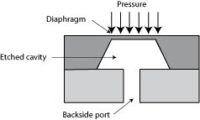

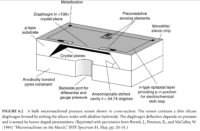

Le capteur de pression piézorésistif est l’un des plus vieux MEMS. Les modèles d’aujourd’hui sont très proches du premier exemplaire réalisé dans les années 70. La puce utilise une membrane en silicium auquel on attache des piézorésistances selon une architecture en pont de Wheastone. Le diaphragme est ensuite collé sur un substrat en silicium. En temps normal, les résistances on une valeur d’environ 3,5 kOhm. Néanmoins, sous l’effet de la pression, elle peut augmenter jusqu’à 30 %.

Le modèle piézorésistif est le plus courant, car il est plus petit et offre des performances adéquates pour un environnement de tous les jours. Il est aussi bien moins cher à fabriquer parce que la finesse de gravure, dans de nombreux cas, n’a pas changé depuis presque une décennie. La structure a juste été simplifiée, ce qui permet de s’abstenir du wafer bonding dont nous parlerons plus tard. Il est utilisé dans des applications grand public, comme les laves vaisselles ou les aspirateurs. On en trouve aussi dans les voitures pour mesurer le niveau de carburant dans le réservoir ou la pression des pneus. Ils sont aussi utilisés dans les appareils électroniques mesurant la tension artérielle. Les mécanismes utilisés dans les microphones RF décrits auparavant sont en fait des capteurs de pressions qui détectent les changements atmosphériques causés par un son. L’électronique va ensuite amplifier le signal analogique et le convertir en un signal électrique qui sera retransmis sur des enceintes.

Les accéléromètres

Les accéléromètres

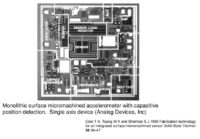

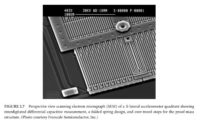

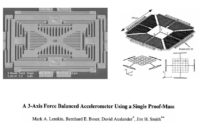

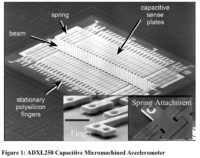

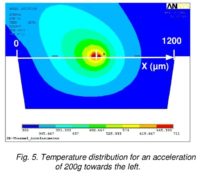

Les accéléromètres mesurent un à trois degrés de liberté relatifs à la translation d’un corps. Il est impossible de mesurer l’accélération elle-même. À l’échelle du MEMS, elle diminue trop rapidement et les distances sont beaucoup trop courtes pour que l’on obtienne une mesure pertinente. On va donc mesurer les changements piézoélectriques ou de capacité électrique et en déduire la direction et l’intensité du mouvement.

Les accéléromètres capacitifs sont de loin les plus communs. Certains d’entre eux ressemblent à des gyroscopes simplifiés. On retrouve des peignes interdigités et une structure symétrique permettant de distinguer les accélérations des vibrations parasites. Ils sont utilisés dans de nombreux produits, comme les smartphones ou les appareils photo. Ils sont au coeur des systèmes de protection des disques durs éloignant la tête de lecture des plateaux en cas de chute. Ils sont aussi utilisés pour les systèmes de déploiement d’airbags.

Les accéléromètres piézoélectriques utilisent des leviers en oxyde de zinc, par exemple. Une accélération va se traduire par une tension mécanique sur le levier. Le matériau piézoélectrique va alors produire une tension électrique qui sera immédiatement mesurée par le porte-à-faux.

Les accéléromètres capacitifs sont moins sensibles aux augmentations de température que les modèles piézo-électriques, car les matériaux utilisés on un coefficient de dilatation thermique moins important que les accéléromètres piézoélectriques. Ils peuvent être aussi utilisés dans un plus grand nombre de produits en raison d’une sensibilité accrue.

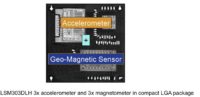

Capteur géomagnétique

Capteur géomagnétique

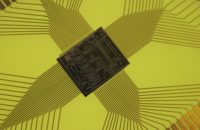

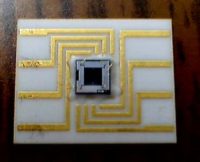

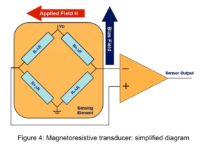

Il existe de très nombreux capteurs magnétiques, mais pour les besoins de notre propos, nous nous arrêterons sur celui qui est de plus en plus utilisé comme boussole dans les appareils grand public et qui repose sur la magnéto-résistance anisotrope (AMR ou Anisotropic Magneto Resisitance). C’est un type de magnétorésistance qui se manifeste lorsqu’un courant traverse un matériau ferreux. Des les MEMS servant de boussole, si le flot du courant est parallèle au champ magnétique de la terre, la résistance électrique sera élevée.

Le MEMS a une architecture en pont de Wheastone. (cf. photo ci-contre) Les magnétorésistances ont toute la même résistance. Il suffit d’envoyer un courant pour mesurer la résistance des matériaux et déterminer leur position par rapport au champ magnétique mesuré. On résout ainsi le problème de la miniaturisation des forces magnétiques qui descendent trop rapidement à l’échelle du micromètre pour permettre à une boussole classique de fonctionner. Ce type de capteur magnétorésistif offre des mesures précises et consomme peu d’énergie. Il dispose aussi d’un mécanisme qui permet de calibrer le MEMS lorsque des interférences perturbent les mesures. Ce même système peut aussi appliquer un champ magnétique pour compenser les champs ambiants générés par les autres composants qui l’entourent.

La fabrication des MEMS

Pour les besoins de notre propos, nous avons présenté les structures mécaniques les plus courantes en séparant les actionneurs des capteurs. C’est une distinction qui est très courante et qui permet d’avoir une vue d’ensemble de ce monde vaste et complexe. Nous avons préféré l’approche simpliste, plus accessible, mais nous reconnaissons qu’elle est imparfaite, car la distinction entre les deux n’est pas toujours évidente. Un microphone est un actionneur RF et un capteur de pression. Les professionnels utilisent donc parfois une autre distinction plus précise qui range les MEMS par catégorie.

Classifications des MEMS

Classifications des MEMS

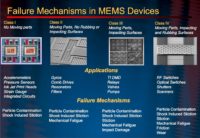

La catégorie I regroupe les MEMS qui n’ont pas de pièces mécaniques en mouvement. C’est par exemple le cas de certains accéléromètres thermiques ou de la tête d’impression. Ces MEMS sont les plus stables et les plus fiables. Ils ne sont limités que par la contamination de particules (un grain de poussière par exemple) et les problèmes de stiction. On retrouve ces deux inconvénients dans toutes les autres catégories de MEMS.

La catégorie II regroupe les capteurs et certains MEMS à fréquences radio qui ont des structures amovibles qui n’entrent pas en contact avec un autre élément. C’est le cas des peignes interdigités utilisés dans les gyroscopes, les résonateurs ou les filtres. En théorie, ces mécanismes peuvent souffrir de fatigue mécaniques.

Enfin, la catégorie IV regroupe les MEMS qui utilisent des pièces qui vont se frotter l’une contre l’autre. C’est le cas des interrupteurs RF classiques, par exemple. Ce sont les plus fragiles du lot, car en plus des problèmes cités jusqu’à maintenant, ils souffrent d’usure et de friction.

Dans une majorité des cas, la fatigue mécanique n’est pas un problème parce que les pièces bougent sur une distance de seulement quelques micromètres, ce qui est relativement faible par rapport à la taille du mécanisme qui tourne souvent autour de la centaine de micromètres. Néanmoins, il y a des MEMS qui ont des mouvements de quelques dizaines de micromètres, ce qui peut accélérer les problèmes d’usures et de fatigues. C’est le cas de certains actionneurs optiques qui font déplacer un miroir sur une distance de 50 µm. Néanmoins, des expériences ont montré que ces structures avaient un taux de défaillance très faible (un FIT de 0,3) et qu’elles étaient suffisamment fiables pour une utilisation commerciale.

Le micro-usinage

Le micro-usinage

Cette distinction en catégorie est importante, car elle range les MEMS selon les défis technologiques qu’ils soulèvent, ce qui va nécessairement avoir un impact sur la méthode de fabrication et les matériaux qui seront choisis par le fondeur. Il y a trois grandes méthodes de fabrication : en volume, en surface et le LIGA. Avant d’en parler, il convient de revenir sur le micro-usinage, la méthode employée pour fabriquer des MEMS.

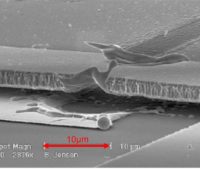

Le micro-usinage permet de réaliser des petits mécanismes, mais ce n’est pas une méthode de fabrication dite de précision, comme peut l’être la photolithographie au laser à fluorure d’argon utilisée aujourd’hui pour fabriquer des processeurs. La conjecture de Moore, qui anticipe que le nombre de composants sur un circuit double tous les deux ans, ne s’applique pas aux MEMS. Ils sont fabriqués à l’aide de wafers 4″, 6″ et 8″ (100 mm, 150 mm et 200 mm), mais le nombre de composants et les finesses de gravure sont parfois les mêmes depuis plusieurs années. Par exemple, STMicroelectronics utilise une finesse de gravure en 80 nm pour ses accéléromètres et actionneurs et certains fondeurs utilisent des processus encore plus gros. Le fait que les MEMS soient de plus en plus populaires est une manne pour les fondeurs qui peuvent donner une nouvelle vie à leurs anciennes usines.

Le silicium est souvent l’un des matériaux préférés. Plus résistant que l’acier pour seulement un tiers de son poids, il n’est pas sujet à des déformations plastiques. On retrouve aussi de nombreux matériaux communs à la photolithographie comme l’arséniure de gallium, l’aluminium, le cuivre, le titane, le phosphure d’indium ou le germanium et bien d’autres encore. On trouve aussi des matériaux atypiques comme la fritte de verre qui est utilisée pour joindre deux wafers (wafer bonding), comme c’est le cas dans de nombreux capteurs de pression.

La fabrication des MEMS est largement inspirée des procédés développés pour la production de circuits intégrés. Nous pensons par exemple à l’utilisation d’un masque, d’un laser, la déposition de matériaux, l’excavation chimique, etc. Néanmoins, les motifs qui sont gravés sont souvent très différents. Un MEMS demande parfois de très grosses tranchées, de gros trous ou des structures à angles droits avec des murs épais. De même, les problèmes de stiction signifient que le micro-usinage dispose de ses propres défis à résoudre.

Micro-usinage de volume

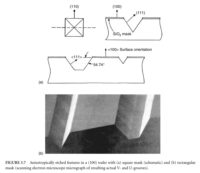

Gravure chimique humide

Au début des MEMS, ce processus de fabrication reposait sur une gravure chimique humide (wet etching) utilisant entre autres de l’hydroxyde de potassium ou de l’hydroxyde de tetramethylammonium. Le principe est simple. On plonge le silicium dans un bain contenant l’agent chimique et les parties non protégées par un film en polymère s’érodèrent pour révéler la structure désirée. Cette solution a le mérite d’être rapide et facile à mettre en place. Par contre, elle a le gros inconvénient d’être isotrope. Cela signifie que l’agent chimique va attaquer le substrat dans toutes les direction et il ne sera pas possible de réellement guider la direction de l’excavation. Concrètement, cela veut dire qu’il est presque impossible de descendre en dessous d’un demi-pitch de 50 nm. Lorsque l’on s’essaye à des gravures plus fines, le système est trop imprécis et certains motifs seront impossibles à réaliser.

Gravure ionique réactive profonde

Pour pallier en partie ce problème, les fondeurs utilisent une gravure ionique réactive profonde (deep reactive ion etch ou DRIE). C’est un processus hautement anisotrope, c’est-à-dire qu’il est possible de contrôler la direction de l’excavation pour obtenir des motifs plus précis. Cette méthode est aussi utile pour la création de structures verticales et elle a l’avantage d’être rapide. En plus d’être utilisé dans les MEMS, ce processus permet de créer des liens TSV (Through Silicon Via), c’est-à-dire des interconnexions traversant les dies qui sont empilés les uns sur les autres.

Il existe une autre méthode qui n’est pas officielle. Le processus cryogénique gèle le wafer à – 100 °C. La gravure isotrope des ions est alors ralentie pendant que l’on bombarde le silicium verticalement. On peut ainsi mieux contrôler la direction des ions. Le grand inconvénient est que le masque qui va servir à graver les motifs à tendance à craquer à cette température.

Même avec une gravure ionique réactive profonde, le micro-usinsage de volume est une technique peu chère, mais réservée à des MEMS peu complexes et relativement larges, comme les capteurs de pression de pneus. Pour faciliter la création de structures en 3D, on combine souvent ce processus de fabrication au wafer bonding que nous traiterons plus loin. Les fondeurs font aussi appel à cette méthode lorsque les problèmes de stictions sont trop importants avec le micro-usinage de surface.

Micro-usinage de surface et LIGA

Au départ, cette méthode était limitée à la fabrication de pièces fines d’environ deux micromètres d’épaisseur. La raison était que les substrats qui pouvaient être déposés étaient nécessairement très fins. Avec les années, l’utilisation de films plus épais s’est démocratisée, tout comme les technologies permettant de lier des wafers entre eux. Aujourd’hui, le micro-usinage de surface est la méthode de fabrication la plus utilisée, car elle permet des structures plus petites et plus complexes. C’est celle qui se rapproche aussi le plus des procédés de fabrication des puces électroniques. Les capteurs qui font appel à ce processus de fabrication utilisent souvent des structures capacitives.

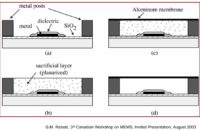

Empiler des couches les unes sur les autres

Empiler des couches les unes sur les autres

Très schématiquement, des films sont déposés sur un substrat, puis des motifs sont gravés à l’aide de procédés photolithographiques. On dépose deux types de couches : structurelles ou sacrificielles. Les premières vont servir à fabriquer les pièces du MEMS. Les secondes sont seulement là pour soutenir les architectures durant leur fabrication. Une fois le motif gravé sur la couche structurelle, la couche sacrificielle est détruite à l’aide d’une excavation chimique.

Au tout début de l’histoire des MEMS, la couche sacrificielle était faite d’oxyde de silicium et le film structurel était en polysilicium. Aujourd’hui, les entreprises travaillent beaucoup sur les matériaux qui varient en fonction de ce que l’on cherche à fabriquer et mesurer. On utilise des métaux, des oxydes et nitrures de silicium, du verre et même des polymères.

Chaque entreprise dispose d’un système qui lui est propre. Chez STMicroelectronics, une des méthodes utilisées pour la fabrication de ses gyroscopes consiste à prendre une première couche d’oxyde de 2 µm d’épaisseur et de la placer sur le wafer en silicium pour servir d’isolant électrique. Le fondeur ajoute ensuite une fine couche de poly-silicium qui va servir à fabriquer les interconnexions, puis il rajoute une autre couche d’oxyde de 2 µm. Enfin, il place une couche de poly-silicium qui va servir à fabriquer les pièces immobiles et amovibles du MEMS. Le wafer est gravé à l’aide d’un masque qui va dessiner les formes désirées. Les bouts non exposés au laser seront ensuite retirés à l’aide d’une solution à l’azote afin d’éviter les effets de stictions, courant durant l’excavation.

LIGA

LIGA

LIGA (Lithographie, Galvanoformung, Abformung) est un acronyme allemand qui signifie Lithographie, Glavanoplastie, Moulage et qui désigne les trois étapes de ce processus de fabrication. Très simplement, une couche de polyméthacrylate de méthyle (abrégé PMMA et plus connu sous le nom commercial déposé de Plexiglas) va être bombardée par un rayon X qui va graver un motif. On va ensuite prendre une empreinte de la structure en remplissant les crevasses et espaces vides à l’aide de l’électro-déposition d’un métal qui débordera de la structure pour créer une base. Le plexiglas est ensuite détruit pour révéler le moule en métal. Ce dernier sera rempli d’un polymère, d’un métal, d’un plastique, ou une combinaison de ces matériaux et servira à la fabrication d’une piéce mécanique. On utilise souvent une méthode d’injection plastique ou le hot embossing, une méthode par pressage, pour créer une structure à partir du moule qui sera ensuite détruit à l’aide d’un agent chimique ou retiré, si on souhaite reproduire une forme en masse. En effet, le moule peut être réutilisé un nombre incalculable de fois tout en maintenant une excellente précision.

Le rayon X est issu d’un synchrotron, un très grand instrument électromagnétique que l’on peut caractériser d’accélérateur de particules. Sa courte longueur d’onde offre une résolution spatiale élevée, ce qui signifie que l’on peut graver des structures grandes et fines. Ces dernières années, les fondeurs font aussi souvent appel à un laser ultraviolet plus classique, un synchrotron étant souvent difficile à obtenir (il y en a moins de 50 dans le monde). Cette technique est un peu plus limitative, mais elle offre de bons résultats et est utilisée dans la fabrication de puces fluidiques, comme les laboratoires sur puce. Les métaux utilisés pour la fabrication des moules ou des pièces sont relativement classiques. On trouve de l’or ou du cuivre pour une application électrostatique et du nickel ou un alliage en nickel pour un MEMS reposant sur les forces électromagnétiques.

LIGA est un des processus les plus récents. Cette technique permet de créer des MEMS moyennement complexes et d’une hauteur pouvant atteindre trois millimètres (100 µm avec une gravure au laser ultraviolet). Pour faciliter la fabrication d’un MEMS complexe, on combine souvent cette technique avec le micro-usinage de surface, chacun étant responsable d’une partie de la structure.

La fixation de pastilles et le packaging

La fixation de pastilles sans couche intermédiaire

La fixation de pastilles sans couche intermédiaire

La soudure directe (direct bonding ou silicon fusion bonding en anglais) est utilisée, entre autres, pour la fabrication d’accéléromètres, de micro-valves ou micro-pompes. Très schématiquement, on fait chauffer deux matériaux qui vont être collés l’un à l’autre. Les inconvénients sont que les deux substrats doivent avoir un coefficient de dilatation thermique identique ou très similaire. Les wafers passent par un recuit qui demande souvent une température variant entre 700 °C et 1 100 °C. On peut souder du silicium à du silicium, du silicium à un oxyde, du silicium à un nitrure, un oxyde à un oxyde et un nitrure à un nitrure. La liste est donc relativement large. Il faut tout de même que les deux matériaux soient très lisses, très propres et sans défaut et qu’ils aient un rayon de courbure large (environ 5 µm) afin de tolérer les modifications physiques qui vont avoir lieu lors de la phase de recuit.

Grossièrement, la soudure à lieu en trois étapes. On nettoie les surfaces et on groupe ensuite les deux substrats. Ce processus, qui a lieu à température ambiante, va déjà « coller » les matériaux ensemble. Enfin, on passe le tout dans un four pour solidifier la connexion afin que la structure ne s’écroule pas lorsque l’on va polir le MEMS, par exemple. Le problème de cette technique est qu’elle peut parfois déformer le composant et créer des défauts en raison de la chaleur très élevée qu’elle demande.

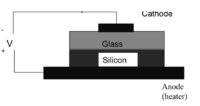

On prend un verre borosilicaté qui tolère des températures tournant entre 200 °C et 500 °C et qui atténue les problèmes liés à la différence de coefficient de dilatation thermique entre le silicium et le verre. Concrètement, on va placer les deux matériaux ensemble. On va les chauffer et générer ensuite un courant électrique d’une tension de 50 V à 1 000 V suivant le type de verre et le type de soudure que l’on recherche. La moyenne tourne entre 300 V et 400 V. Très schématiquement, les ions sodium contenus dans le verre vont s’échapper lors du passage du courant électrique pour ne laisser que les charges négatives qui vont interagir avec les charges positives du silicium pour sceller les matériaux. On refroidit ensuite le tout. Cette technique a le grand avantage de demander des températures largement inférieures à celles de la soudure directe. C’est un processus qui déforme moins les wafers et qui ne demande pas de surfaces aussi lisses et propres.

La fixation de pastille avec une couche intermédiaire

Très schématiquement, on va appliquer la colle, puis joindre les deux matériaux. On va d’abord attendre qu’elle sèche pendant environ cinq minutes, puis on va chauffer l’ensemble graduellement pour atteindre une température proche de 500 °C. Il est impératif que les deux wafers soient correctement alignés et que la colle ne déborde pas à l’intérieur du mécanisme sous peine de le ruiner. Cette technique permet de connecter une longue liste d’éléments. Elle est aussi plus facile à réaliser que les deux autres, car les matériaux n’ont pas besoin d’être aussi lisse et propre.

Conclusion

C’est aussi l’un des rares composants qui ne peut pas être intégré dans un processeur ou un SoC. Comme nous l’avons vu, les méthodes de fabrication sont trop différentes et les environnements et les échelles sont incompatibles. Bref, les MEMS sont une manne que les fabricants de CPU pourront difficilement accaparer, ce qui tourne à l’avantage des fondeurs comme STMicroelectronics. L’entreprise franco-italienne a su prendre la première place de ce marché en quelques années et se démarquer de ses rivaux en dominant un secteur où les grands noms du semi-conducteur, tels qu’Intel ou Samsung, sont cruellement absents. Sur un plan purement industriel, on assiste d’ailleurs à un paradoxe, puisque les MEMS sont de plus en plus populaires, mais peu de sociétés peuvent en produire en quantité suffisante pour satisfaire la demande folle en smartphones, tablette, etc.

Le futur passe par les NEMS piézo-électriques

Le futur passe par les NEMS piézo-électriques

La recherche continue d’améliorer la précision, la durée de vie et le fonctionnement des MEMS dont nous avons parlé dans ce dossier, mais il y a un domaine très prometteur qui échappe encore à la production en masse et que nous avons volontairement passé sous silence en raison du manque d’application grand public. Les MEMS piézo-électriques capables de jouer le rôle d’alimentation ou batterie sont très prometteurs, mais encore loin de nous. Dans l’imagination des scientifiques, ils pourraient permettre d’alimenter un clavier en puisant l’énergie des touches qui sont frappées par l’utilisateur ou ils rechargeraient un smartphone à l’aide des mouvements du consommateur, voire simplement grâce à sa voix. Pour l’instant, les MEMS piézo-électriques ne sont capables d’alimenter que d’autres MEMS. On est encore loin des rendements nécessaires pour une portée plus importante, mais il ne fait aucun doute que le premier qui maitrisera cette technologie pourra faire basculer l’équilibre des forces commerciales.

C’est justement dans ce genre d’application que les NEMS pourraient prendre toute leur ampleur. Aujourd’hui, ils sont principalement un domaine de recherche intéressant qui a peu de portée sur le marché de l’électronique grand public. Les MEMS sont déjà suffisamment petits et un passage au nanomètre n’est pas toujours utile ou même souhaitable. C’est ce qui explique que les NEMS restent aujourd’hui dans l’ombre de leurs grands frères. Néanmoins, les travaux de l’institut technologique de Georgie aux États-Unis montrent que les nanofils pourraient alimenter un « vrai produit ». C’est ce que pense une équipe de chercheurs qui a publié un article dans la revue Nature en mars 2010 qui a fait grand bruit. Ils ont montré une méthode de fabrication permettant la création d’un tapis de 700 rangées de nanofils verticaux en oxyde de zinc apposés sur un wafer en silicium enrobé d’or. En plaçant trois de ces structures en série, il est possible de récolter une énergie mécanique capable d’offrir une puissance instantanée similaire à une pile AA. Ce sont de loin les résultats les plus encourageants.