On vous ouvre les portes d’un des Temples chinois de la carte graphique.

La Chine, ou l’art de l’observation

À Dongguan, une ville-préfecture chinoise située dans le delta de la rivière des Perles entre Canton et Hong Kong, de nombreux fabricants de cartes graphiques ont installé leurs usines. Les centres de recherches et quartiers généraux sont plutôt situés à Taipei, la capitale taïwanaise, ou bien à Hong Kong. Outre sa position centrale dans le réseau de production chinois, le principal atout de Dongguan réside dans ses salaires un peu moins élevés qu’ailleurs. Car il faut bien le rappeler, c’est le capitalisme pur et dur qui détermine le développement de la République Populaire de Chine.

Un smog omniprésent

Si on décide donc de se rendre dans cette ville par ses propres moyens, il faut se préparer à un voyage assez éprouvant : contrôles aux frontières, températures élevées et humidité importante, sans oublier l’omniprésent smog. Au voyageur fatigué et légèrement jetlagué, nous ne pouvons donc que conseiller de prendre un peu de hauteur, là où l’air est plus respirable, sans oublier bien sûr que peu de gens peuvent se permettre ce luxe sur place.

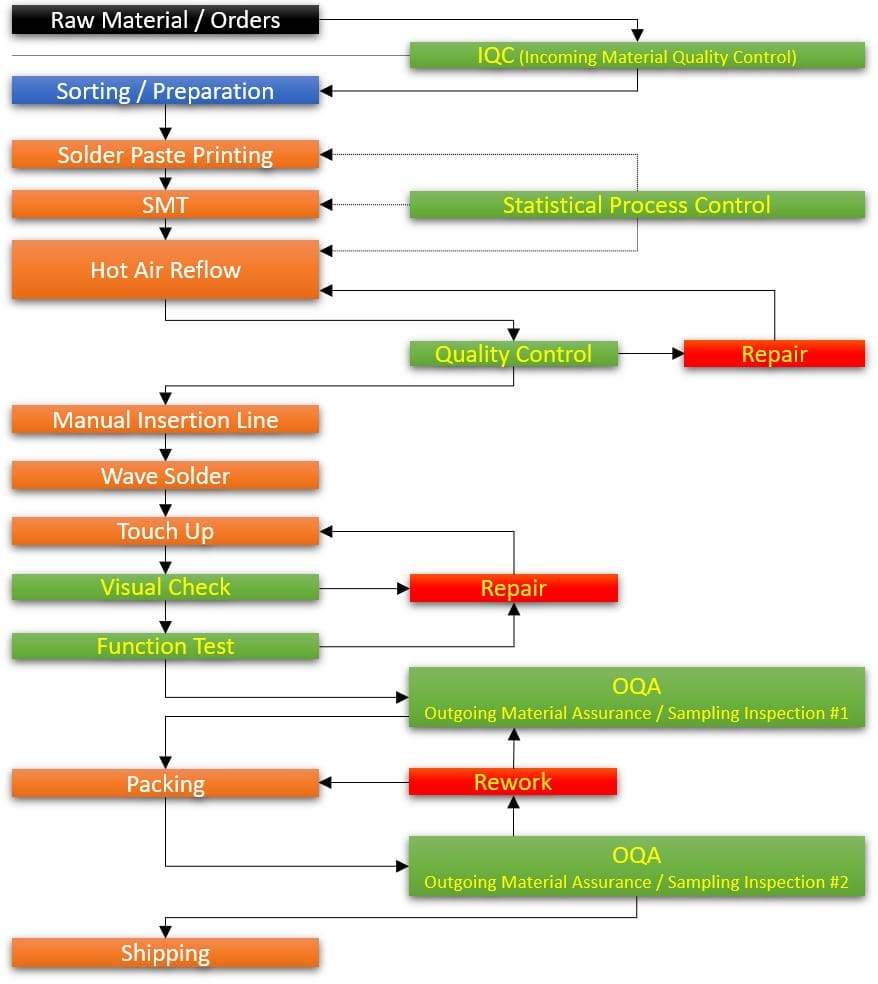

Les étapes de production

Pour mieux comprendre les différentes étapes de fabrication, il est judicieux d’examiner ce schéma concocté en coordination avec différents fabricants. Évidemment, les étapes varient légèrement d’un fabricant à l’autre, mais dans l’ensemble, le processus de fabrication est standardisé. Les étapes préparatoires sont colorées en noir et bleu, celles de production sont en orange, les contrôles qualité en vert, et les réparations / ajustements sont en rouge. Comme ce schéma a été élaboré en coopération avec les fabricants de cartes, il est en anglais, ce qui ne devrait pas poser de problème à la plupart des lecteurs.

Une usine PC Partner

Le hall d’accueil de PC Partner donne une fausse impression de calme. En vérité travaillent ici plusieurs centaines d’employés en trois services. PC Partner est l’un des plus gros fabricants de matériel informatique, en particulier de cartes graphiques, au monde. Il possède notamment les marques Zotac, Inno3D et ManLi, mais il fabrique des cartes graphiques et autres composants pour de nombreuses autres marques.

Comptage et préparation des composants

L’étape centrale dans la fabrication d’une carte graphique, c’est la technique de fabrication SMT (pour « Surface Mount Technology » ou « technologie de montage en surface »). Il s’agit de braser les composants à la surface du PCB, plutôt que de les fixer via des broches traversant la surface du PCB.

Mais en amont de cette étape, un nombre important de décisions a déjà été pris : on a évalué les besoins, commandé les composants, s’est assuré de leur bonne livraison, de leur stockage, et bien sûr qu’ils répondent aux critères de qualité.

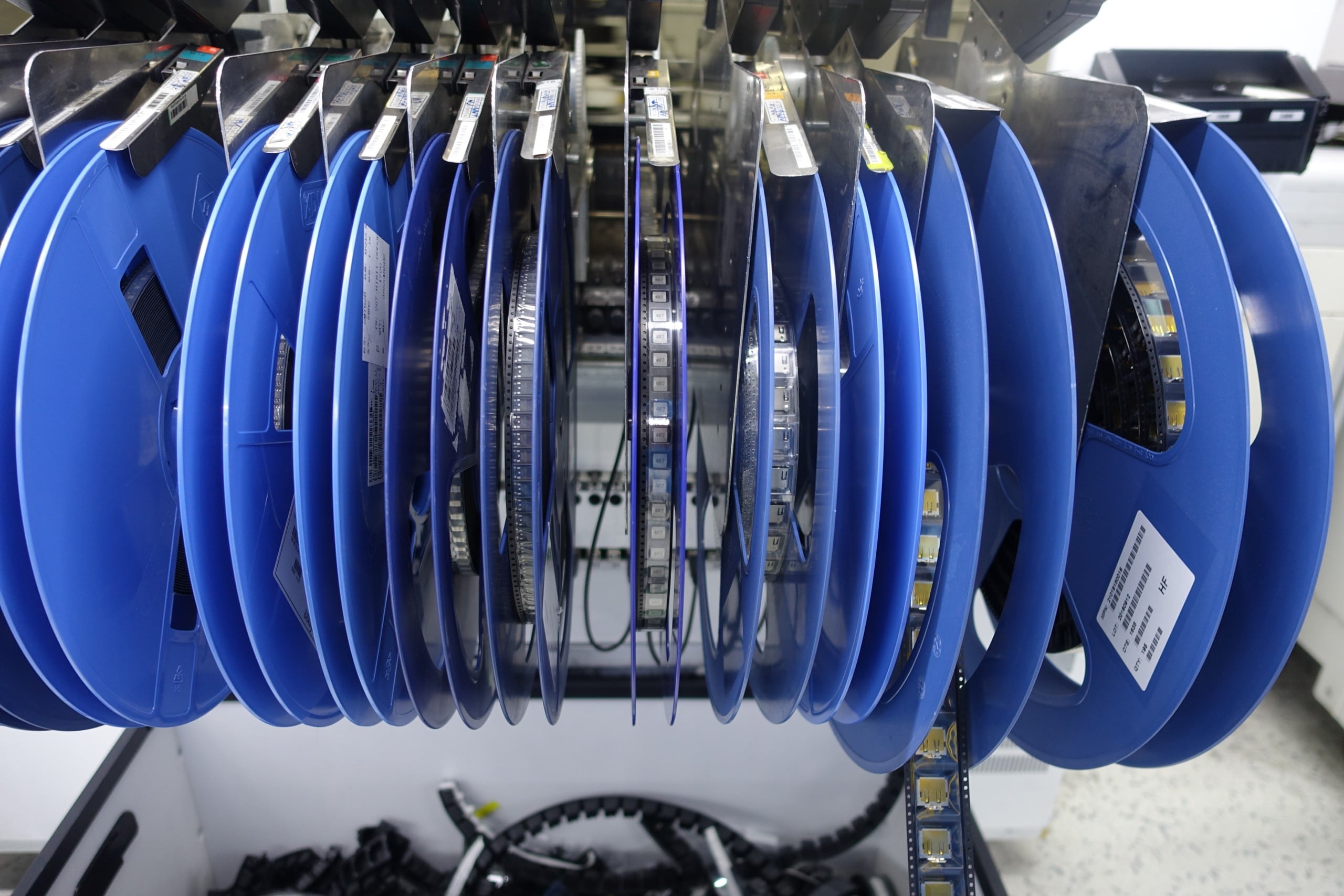

Comptage et préparation

Les composants SMD (pour « Surface Mounted Device », « composant monté en surface ») ont la particularité de se laisser souder directement au PCB sans avoir besoin de fil de soudure. Ils sont donc beaucoup plus faciles à installer. Je reviendrai en détail sur cette étape, mais avant cela, les composants doivent d’abord être installés dans une bande qui s’enroule pour former de vrais rouleaux. Ces derniers servent de magasins à la machine. C’est aussi l’occasion de compter une nouvelle fois les composants.

Préparation des bandes de composants SMD pour alimenter les machines SMT

Dans cet espace, la couleur des uniformes des employés a son importance. Chez PC Partner, les contrôleurs sont généralement vêtus de beige. Les travailleurs à la chaine, les préparateurs et les testeurs qualité sont en bleu clair. La sécurité porte des blouses grises. Un système de bandeaux de couleurs rappelant un peu l’armée permet de différencier les testeurs qualité des préparateurs et autres employés en bleu clair.

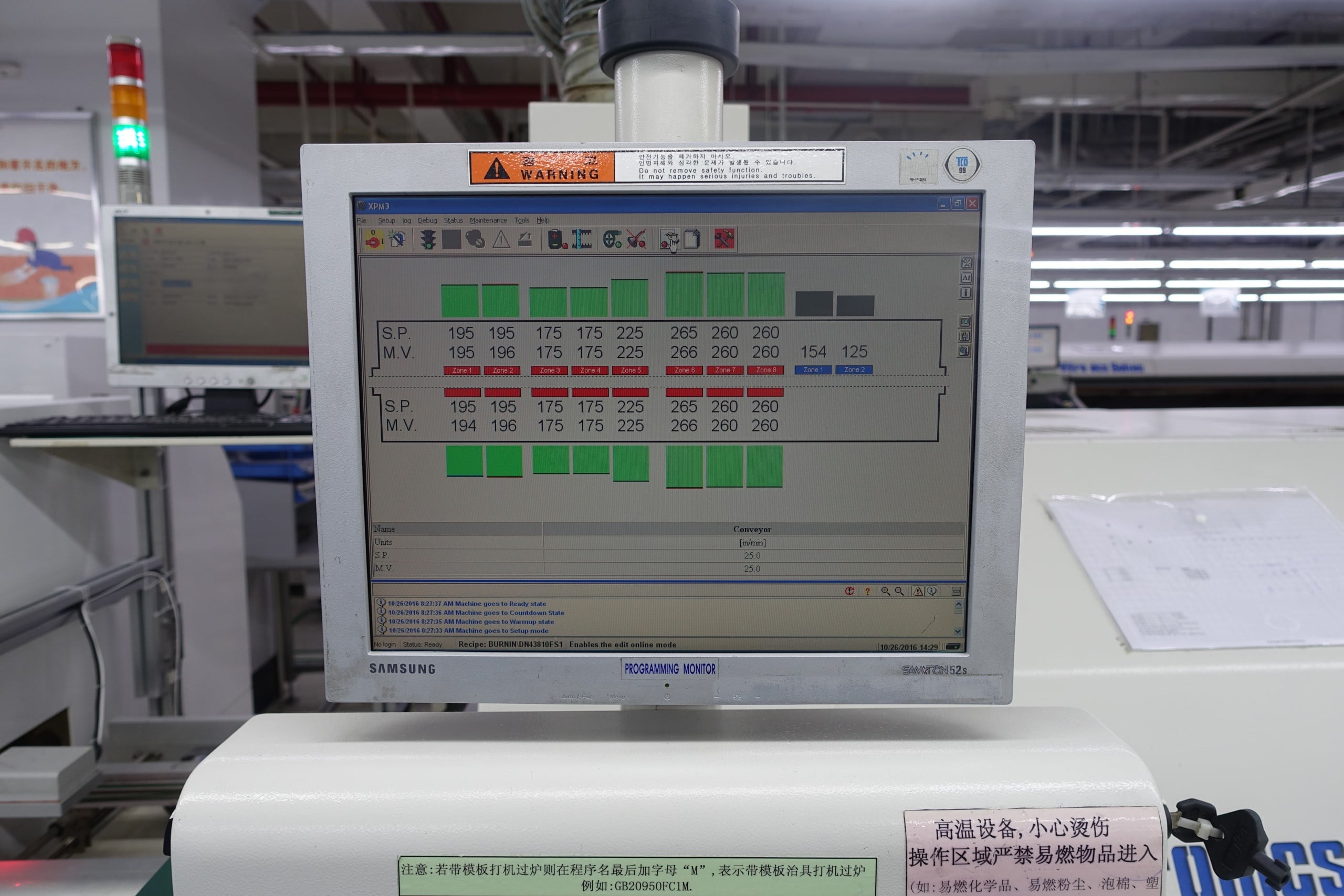

Toutes les étapes du processus SMT surveillées en direct

Le bon fonctionnement des processus de production est observable en temps réel sur les écrans de contrôle. Cela permet, entre autres, de déceler en amont quels composants pourraient venir à manquer afin de réagir en conséquence. Dans cet espace de contrôle, on trouve souvent des ingénieurs qui s’assurent du bon fonctionnement des machines. Ils sont en contact permanent avec le service des achats et la logistique. Une fois ces préparatifs terminés, on peut passer au montage…

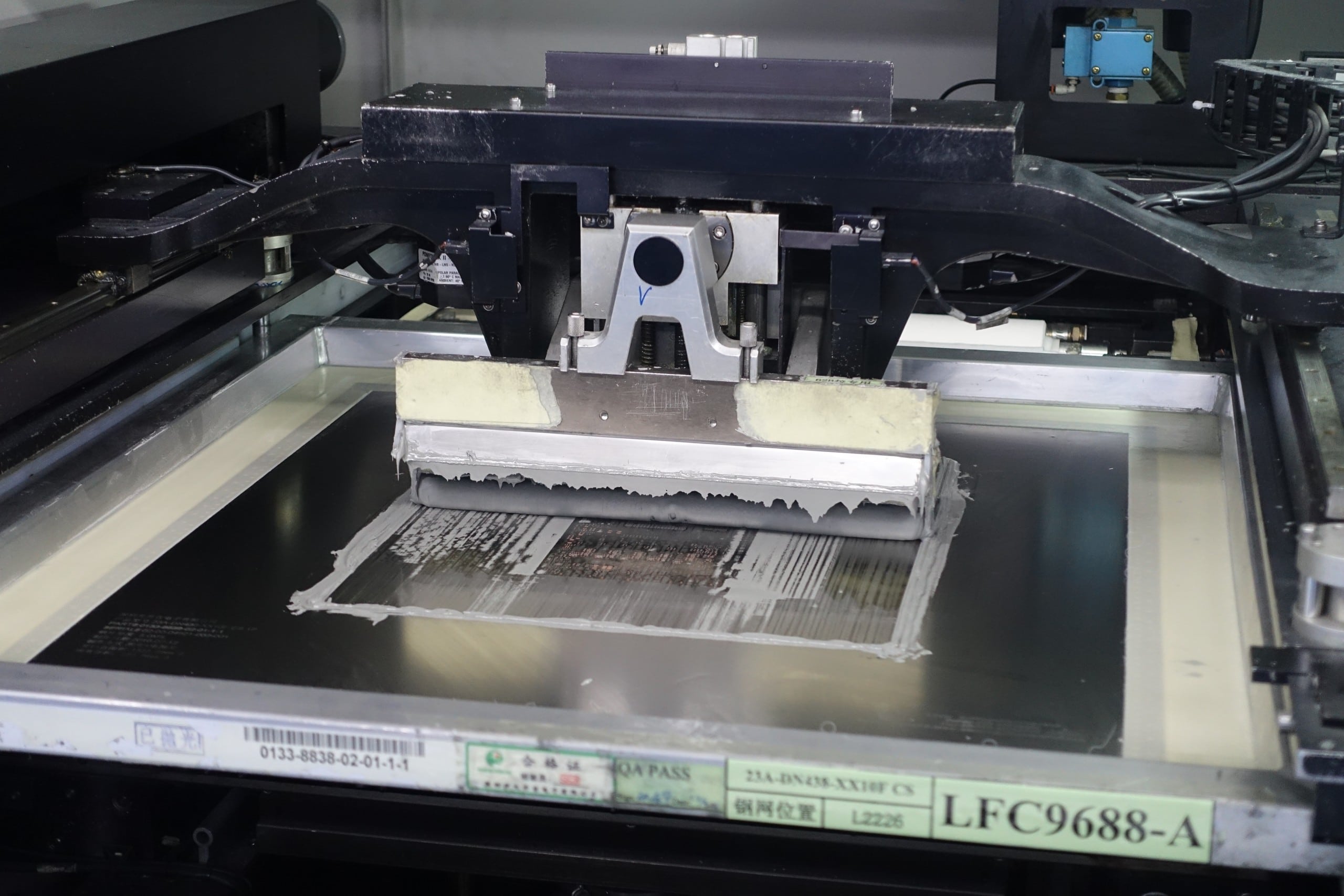

La technique de fabrication SMT

Chaque fabricant possède un équipement légèrement différent, mais la technique de fabrication reste comparable. Tout d’abord, on applique une colle isolante sur le PCB aux emplacements où les composants seront soudés par thermo-compression dans un four. Cette application peut être réalisée via un tampon et un masque ou bien avec une buse (comme une bonne vieille imprimante). Pour certaines parties un peu délicates, la pâte peut être appliquée directement dans la machine SMT.

Pas besoin de pâte de soudure supplémentaire pour les petits composants

Le procédé utilisé ici (no-flow underfill, ou underfill sans écoulement) permet d’utiliser la colle pour souder tous les composants, et ensuite à la rigidifier dans un four en même temps que la soudure. Un autre procédé consiste à remplir l’espace entre composants et PCB en injectant la mixture tout autour du composant, qui sera ensuite « aspirée » par capillarité en dessous du composant. Avec cette méthode, il faudrait donc effectuer cette étape supplémentaire après une première soudure SMT, puis faire passer à nouveau le PCB au four. Ce qui serait bien plus long.

Les gros condensateurs et les connecteurs sont aussi fixés par SMT

Outre les condensateurs, résistances et autres transistors, on retrouve de plus gros composants pour lesquels on n’aurait pas cru qu’ils puissent aussi être installés via cette méthode.

Un Chip Mounter officie à une vitesse impressionnante

Les composant les plus imposants, tels que la puce graphique ou la mémoire sont fixés au PCB via une autre machine, le Chip Mounter. Les modules de mémoire sont parfois aussi fixés au PCB via procédé no-flow, mais pas toujours.

Ça chauffe là de dedans !

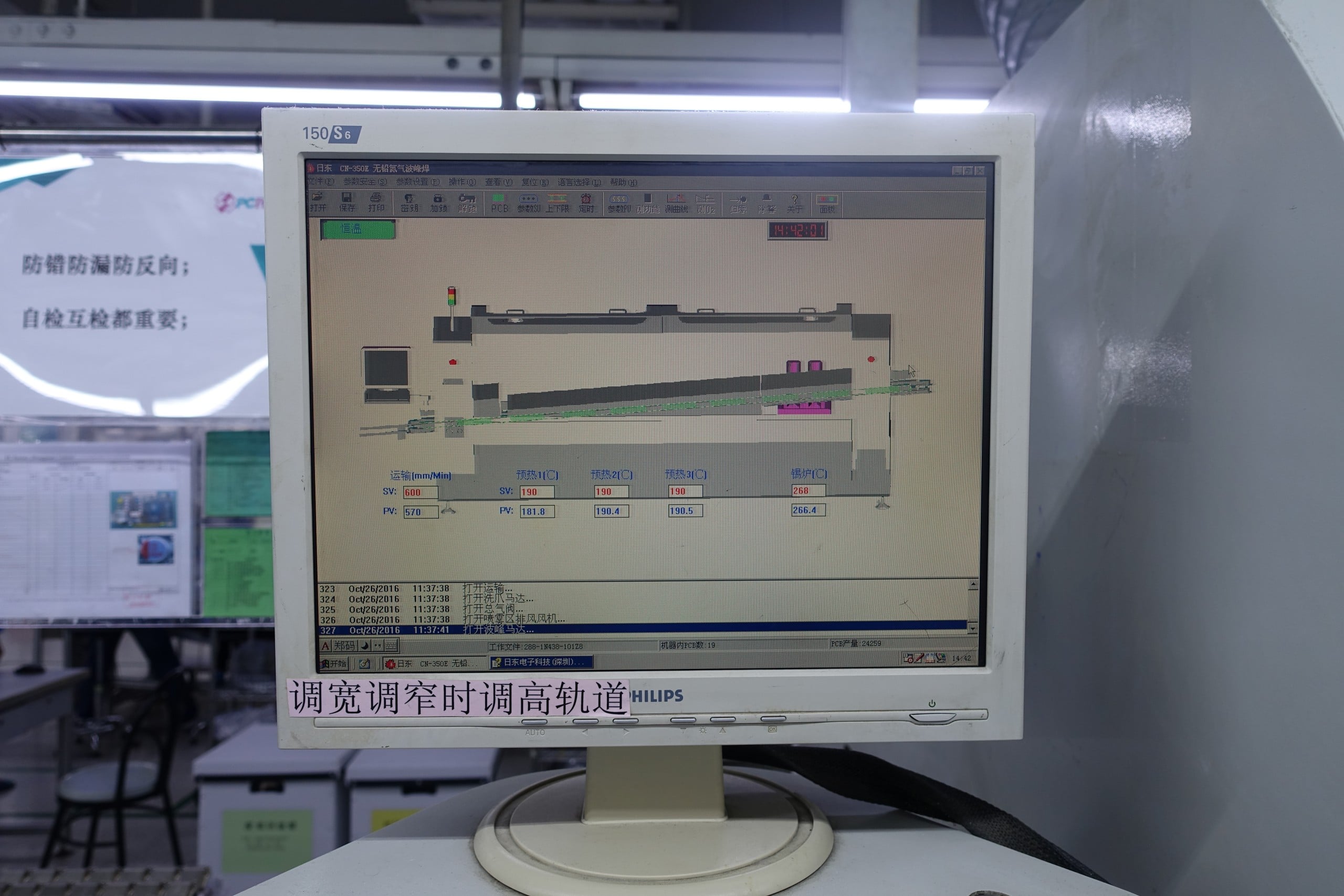

Ensuite, tout ce petit monde passe au four à air chaud. Cela permet aux éléments déjà appliqués de mieux se fondre avec le PCB. Comme il y a déjà assez de pâte, pas besoin d’en rajouter.

L’air chaud fait fondre les points de soudure

En bonus pour les possesseurs d’une carte graphique défectueuse ayant déjà presque tout essayé pour la réparer : la température de cuisson d’une carte graphique, à n’effectuer évidemment qu’en dernier recours avant de passer à la poubelle.

Prête pour la bataille ou bien recalée ?

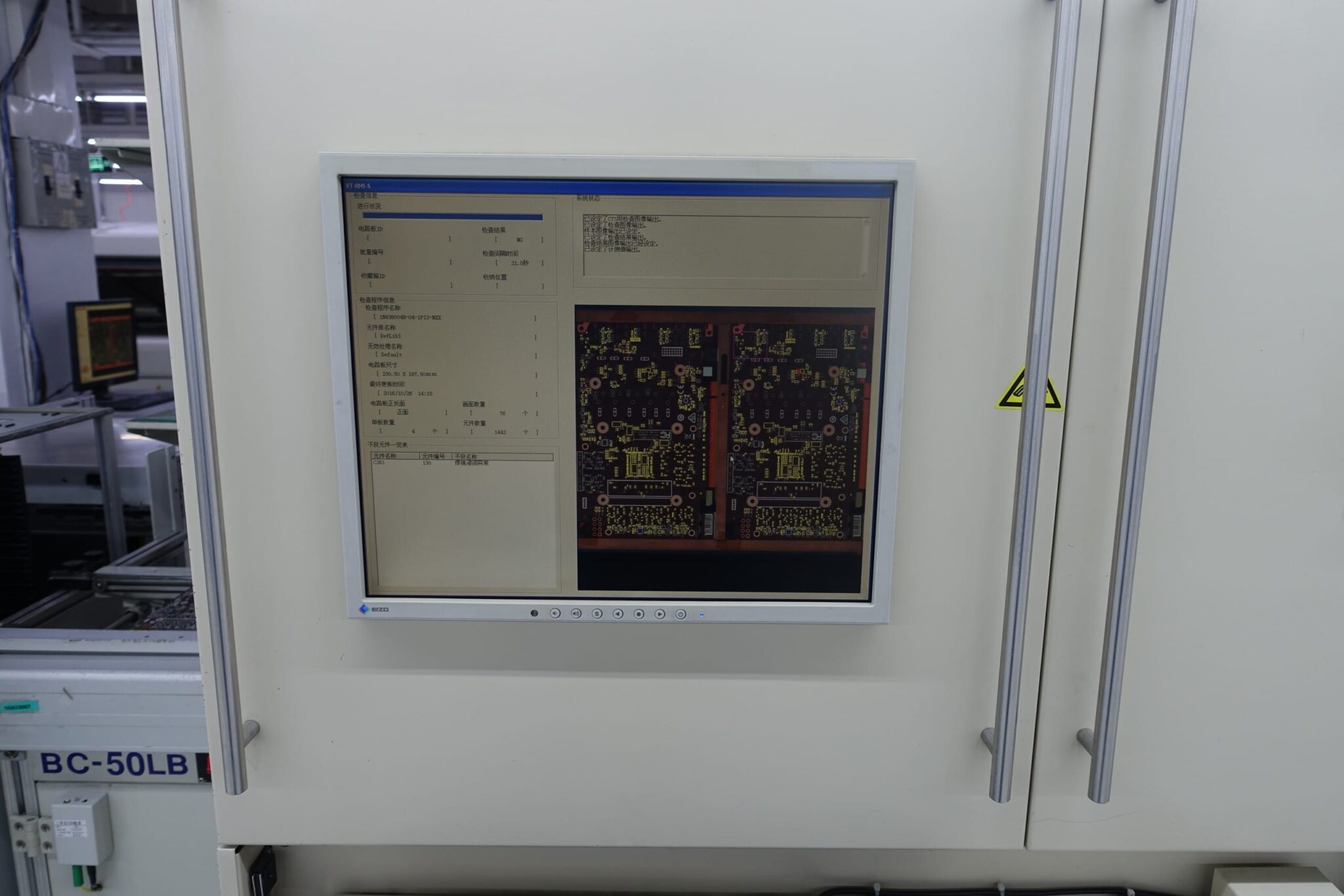

Ensuite, on passe au contrôle qualité. Les capacités 2D et 3D de chaque carte sont vérifiées, et les cartes passent une radio pour déceler d’éventuels défauts cachés. Nous n’avons malheureusement pas eu l’autorisation de photographier toutes les étapes, chaque constructeur ayant ici ses secrets de fabrication.

Contrôles visuels et réparation

Si des problèmes sont détectés, ceux-ci doivent être réparés si c’est possible ; sinon, le PCB est mis au rebut. A partir d’ici, l’humain reste indispensable !

Dernière vérification approfondie des soudures

La vérification des points de soudures les plus importants a lieu avant le passage du PCB dans la ligne de montage manuelle.

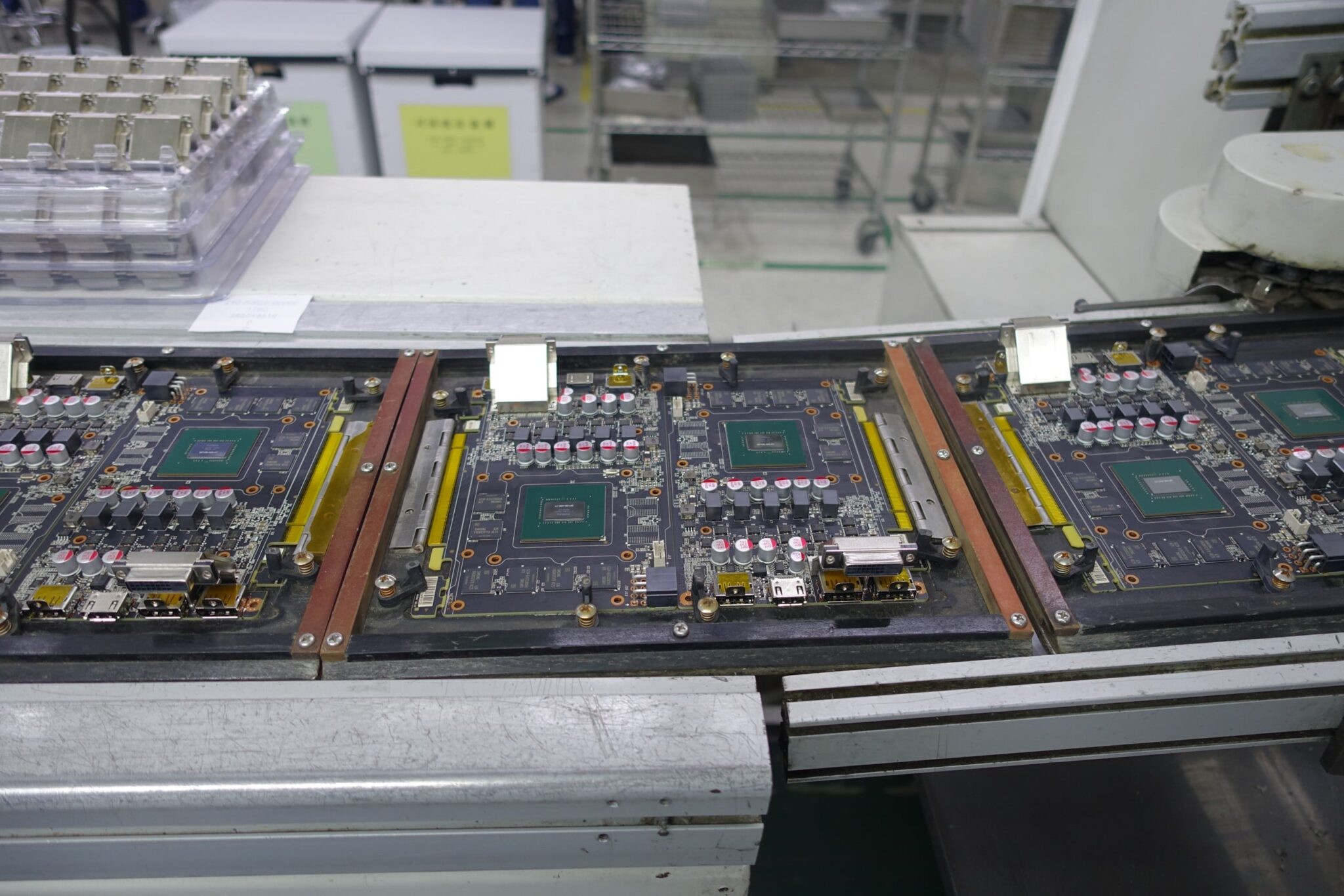

Stockage des cartes à moitié terminées pour éviter une éventuelle pénurie

Souvent, les constructeurs font des réserves entre le montage SMT et la chaine de montage manuelle. Cela permet d’atténuer les effets d’une variation de la production. En effet, rien n’est plus couteux qu’une chaine de montage à l’arrêt.

L’installation manuelle de certains composants requiert une grande précision

Les machines ne peuvent pas (encore) tout faire par elles-mêmes. Même si chez Asus, on y est presque, dans la plupart des autres usines, les humains ont encore leur rôle à jouer. La dextérité d’une main ayant toujours des atouts à faire valoir.

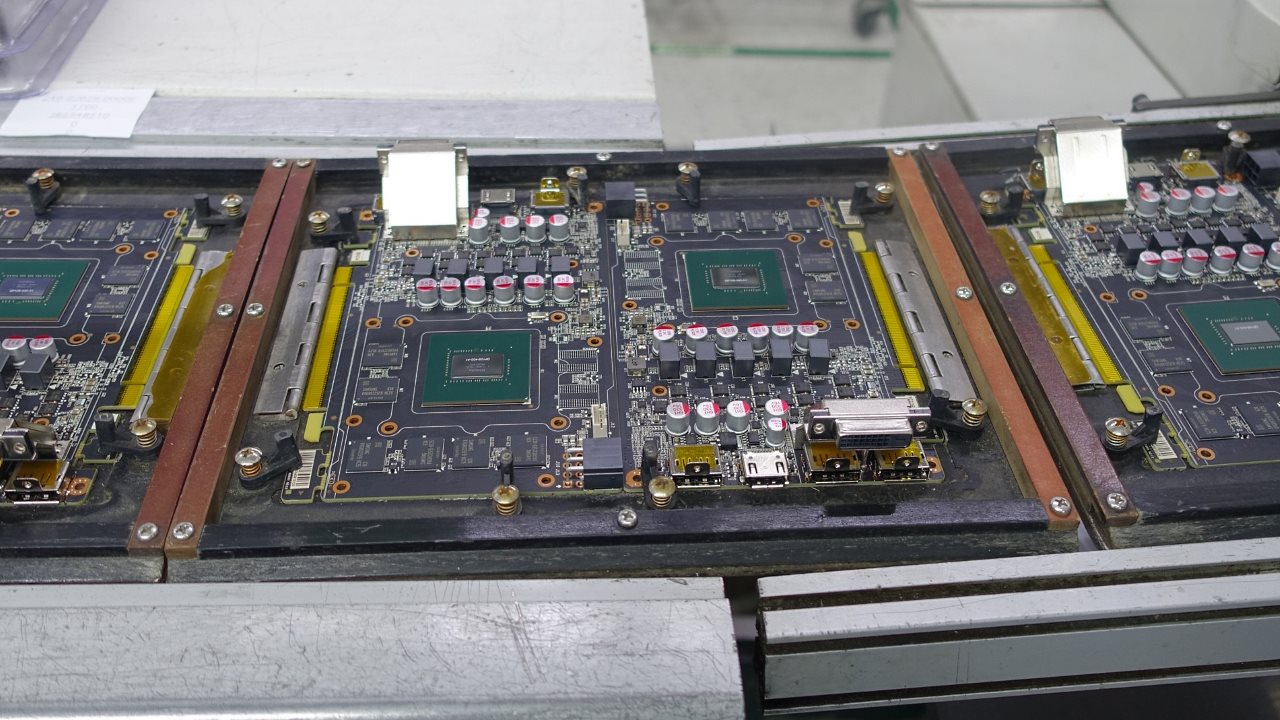

Des cartes siamoises

Pour augmenter la productivité, on observe que les PCB sont toujours manipulées en duo. Cela explique aussi que souvent, l’arrête supérieure des PCB de cartes graphiques est un peu tranchante. Ça vient de là !

Contrôle de la montée en température

Les composants appliqués de manière manuelle doivent encore être soudés. Pour cela on fait passer la carte dans un bain à étain. Mais avant cela, le PCB est préchauffé via infrarouges et air chaud, pour éviter une différence de température trop importante.

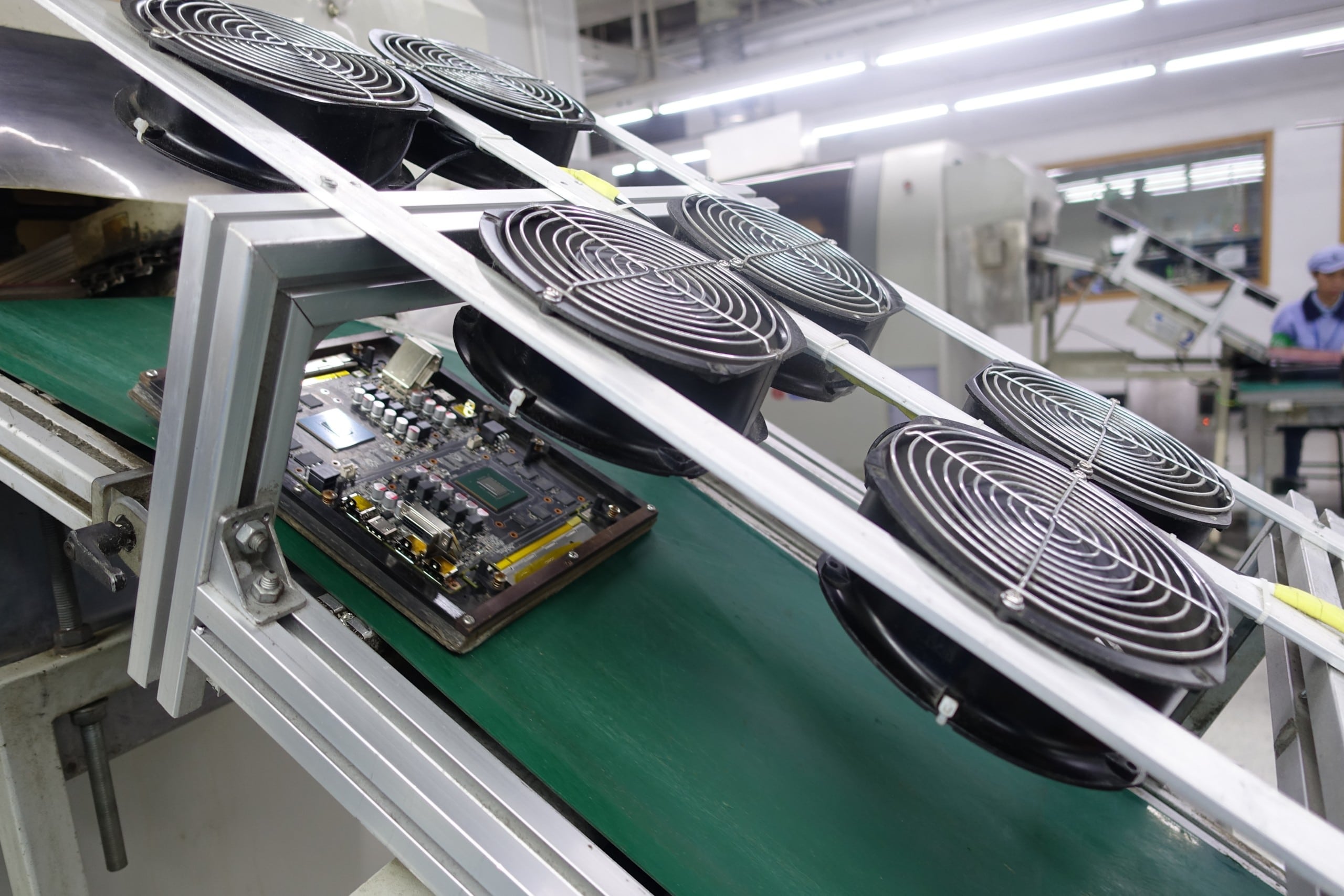

Ça souffle ici ?

Une fois la soudure effectuée, les PCB doivent être refroidis. C’est la mission de ces ventilateurs ultra puissants, qui débarrassent aussi le PCB des résidus de soudure inutiles.

Nettoyage

Les PCB sont nettoyés encore une fois après montage. Chez certains fabricants, les cartes sont même « tropicalisées » : on applique une laque à leur surface, pour éviter que les composants ne rouillent à l’humidité.

Contrôles visuels

Après toutes ces étapes, les PCB sont vérifiés encore une fois, avant de passer aux mains de la brigade des viseurs.

Ajout de l’équerre PCI au PCB

L’équerre PCI est ajoutée à la fin du montage. À partir de ce moment, il n’est plus possible de réparer un PCB présentant un défaut.

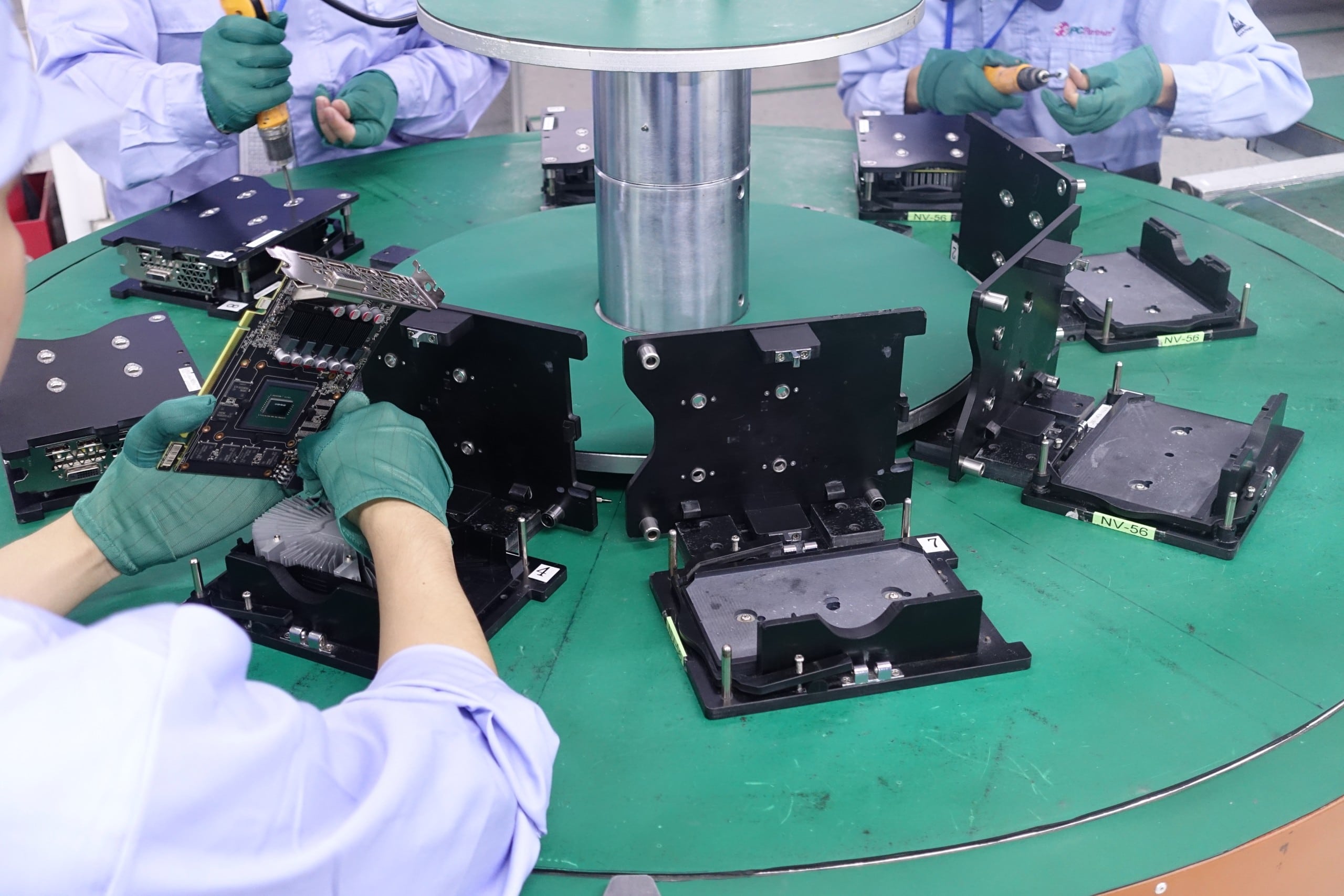

Tourne manège

Dernière étape : le système de refroidissement est enfin installé. La plupart du temps, cela a lieu sur un carrousel. Avec les outils appropriés, les employés s’assurent du bon placement du système de refroidissement sur les composants.

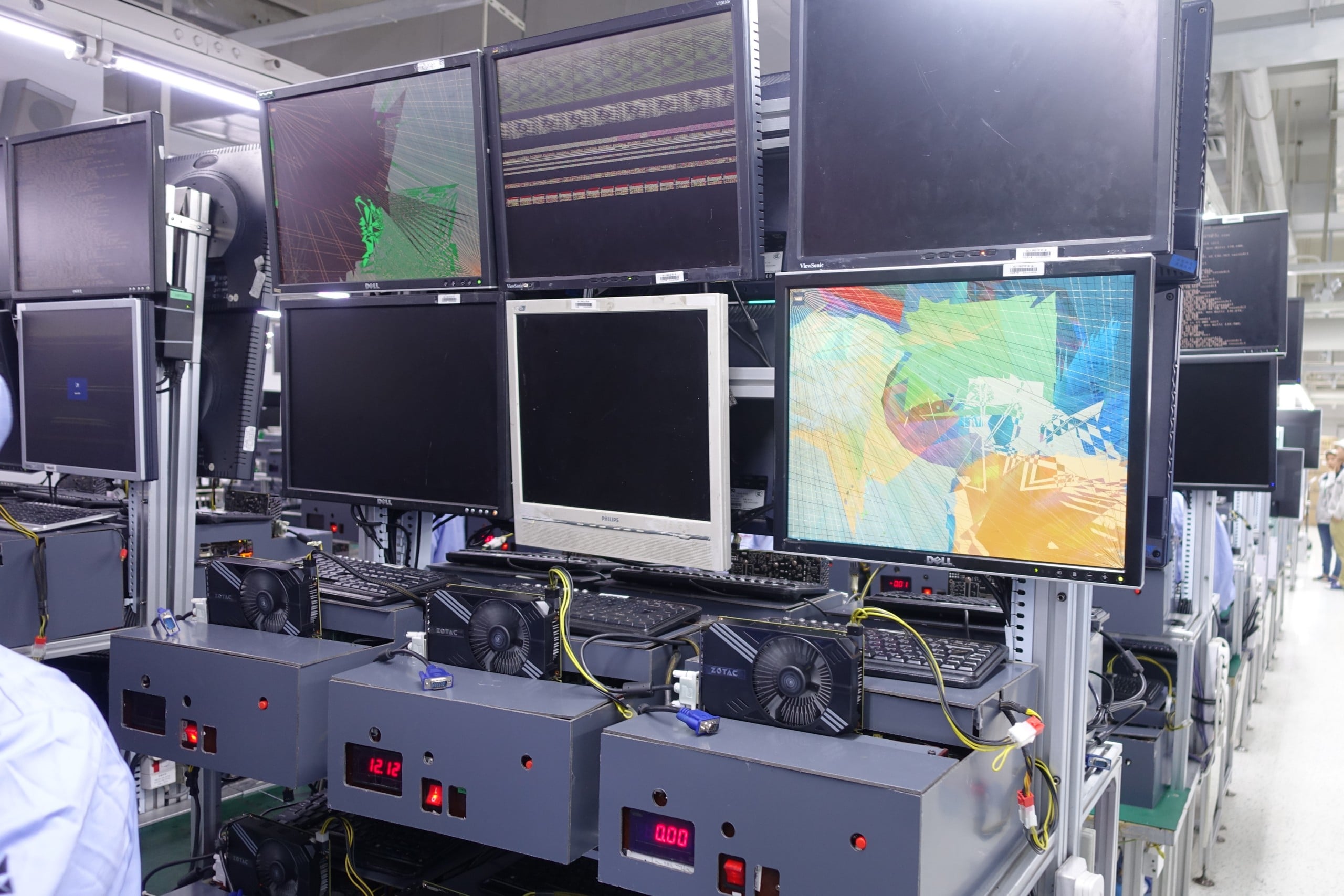

Test du bon fonctionnement de chaque carte

Le bon fonctionnement de chaque carte est vérifié à cette étape. C’est aussi à ce moment-là que sont sélectionnés les modèles Amp ! et Amp ! Extreme chez Zotac par exemple. Selon la performance de la carte, le BIOS est adapté. Les modèles Extreme de Zotac sont donc véritablement sélectionnés à la main. Je n’ai malheureusement pas eu l’autorisation de photographier cette étape.

En boîte !

Si tout s’est bien passé, le produit est empaqueté avec son lot habituel d’adaptateurs, DVD, notices d’utilisation. Sûrement une étape à haut risque, puisqu’on on observe ici plus de surveillants, membres de la sécurité et autres compteurs, que d’empaqueteurs !

Conclusion

Les conditions de travail sont très correctes chez PC Partner et d’autres fabricants reconnus comme MSI ou Gigabyte, mais ce n’est malheureusement pas toujours le cas. Le temps de travail n’est pas trop long, en partie aussi pour diminuer le risque d’erreur de la part de travailleurs fatigués.

Mais tout n’est pas parfait : pour la même tâche, les hommes sont systématiquement mieux payés que les femmes, et il nous a été impossible d’échanger franchement avec les employés, la peur de déplaire dans un système très surveillé est permanente, et accompagne les employés jusque dans les toilettes.

Notre tour se termine donc ici ; dans une seconde partie à venir, nous expliquerons comment les cartes sont développées dans les laboratoires des fabricants.

10 min au four a 200c° m’ont permis de refaire fonctionner une 560Ti et une hd7870

Merci c’était passionnant ! 🙂

Juste pour info, comme on est en France on a le droit de parler français, et donc ces composants SMT comme citer dans l’article, sont appelés CMS (composant monté en surface). Ils sont livrés déjà sur des bandes, heureusement, vu la taille… J’adore la rigueur de vos articles….

Tout ceci est déjà écrit dans l’article.

AhemAhem.. “Ces derniers servent de magasins à la machine. C’est aussi l’occasion de compter une nouvelle fois les composants.” J’imagine que c’est une traduction bas de gamme, “Magasin”, qui a du etre employé pour parler de munitions/chargeur, pour cette machine…

Wikipedia :

Un magasin (appelé parfois de manière erronée « chargeur »)1 est la partie d’une arme à feu où les cartouches sont stockées avant d’être chambrées puis percutées.

Un reportage exceptionnel ! Merci !

C’est plus manuel et moins impressionnant qu’un autre reportage ici meme, sur une autre usine bcp plus automatisée et impressionnante…