Introduction

« Usine française » serait presque un oxymore. Quand avez-vous entendu pour la dernière fois au journal télévisé un reportage sur le succès d’une usine tricolore. Pire encore, à quand remonte la dernière success-story d’un site de semiconducteur qui opère dans l’Hexagone et qui embauche du personnel parce qu’il continue de répondre à une demande croissante tout en restant compétitif ? La morosité générale et l’angle dépressif qu’aiment prendre les journaux en parlant de l’industrie de l’électronique en France font penser que ce genre de scénario est utopique.

Imaginez donc notre surprise lorsqu’une source qui tient à rester anonyme nous a dit que l’usine STMicroelectronics de Rennes recrutait. Ne vous y méprenez pas, nous sommes convaincus du savoir-faire français et européen qui compte dans ses rangs des innovateurs, tels que Crocus Technology, SOITEC ou STMicroelectronics. Mais, une usine française de semiconducteurs qui ne délocalise pas son activité et embauche en pleine crise économique ? Nous avons décidé d’enquêter pour en savoir plus. L’information est non seulement exacte, mais le site en question a récemment fait l’actualité en intégrant ses puces dans Curiosity, le robot qui a atterri sur Mars.

Nous nous sommes donc assis avec Patrick Galloy, président de STMicroelectronics Tours SAS. Il est à la tête du site de Rennes et de l’usine de Tours qui représente 1 500 personnes. Il était rejoint par Jean François Vadrot, responsable de la Business Unit des composants spatiaux haute fiabilité de STMicroelectronics. Pour rappel, STMicroelectronics est un fondeur franco-italien au large catalogue qui va des SoC aux DSP et autres composants présents dans l’électronique grand public, l’automobile et bien d’autres marchés encore. Il est surtout connu aujourd’hui dans nos colonnes pour ses MEMS.

Les deux hommes ont trente ans d’expérience dans le monde du semiconducteur français. Ils dirigent l’un des sites les moins connus du grand public qui a pourtant une croissance importante sur un marché de niche qui touche les composants utilisés dans l’espace. Ils ont accepté de répondre à nos questions portant sur l’activité qui fait aujourd’hui le succès de l’usine de Rennes. Ils ont aussi ouvert leurs portes à nos appareils photo. Ce qui suit est principalement issu de cet entretien. Nous avons décidé de ne pas retranscrire in extenso l’interview, mais de vous raconter l’histoire du site, l’évolution de l’activité spatiale et des composants haute fiabilité, les défis que représentent une telle opération et les perspectives d’avenir de l’usine. Ce n’est pas un conte de fées, mais une belle histoire qui mérite d’être connue.

Historique du site de Rennes

Il était une fois un moment douloureux. En 2003, l’activité front-end de Rennes (gravure des wafers) a été délocalisée à Singapour. Dans la mémoire collective (et même Wikipedia), cela a signifié la fermeture du site de Rennes. Or, nos photos montrent que cette réalité propagée par les médias (cf. vidéo de l’INA d’un JT de France 2 diffusé le 15 avril 2004 qui annonce la fermeture complète de l’usine) est fausse. L’usine est toujours ouverte et le back-end (le montage du die dans un boitier) qui est aujourd’hui le cœur de son activité n’est ni nouvelle, ni le fruit d’une transformation en réponse à la délocalisation. Il est donc important de revenir un instant sur l’histoire du site.

Le site de Rennes date des années ’60. Initialement bâti par Fairchild, il fut acquis par SGS Microelettronica (Società Generale Semiconduttori), un groupe italien de semiconducteurs qui fusionna avec Thomson Semiconducteurs en 1987 pour devenir SGS-Thomson. En 1998, Thomson SA se retira de la société qui devint alors STMicroelectronics.

Le site de Rennes avait depuis le début une activité front-end qui regroupait la totalité du processus de fabrication d’un die sur un wafer (implantation, diffusion, épitaxie, photolithographie, métallisation et test). Dans les années 2000, l’usine gravait sur des galettes de 150 mm (6 pouces). Le front-end représentait 90 % à 95 % de l’activité du site et il fut transféré à Singapour en 2003–2004 pour des raisons de rationalisation économique.

Mais, l’usine rennaise avait aussi une activité back-end depuis son origine et l’assemblage de puces destinées au marché spatial n’est pas non plus une opération « récente » puisqu’elle a commencé pour le compte de SGS en 1977. Bref, on ne peut pas parler de transformation ou de renaissance d’une activité qui a toujours existé, mais il y a clairement eu une évolution importante due au succès croissant du back-end.

Changement de visage en 2003

Au moment de la délocalisation du front-end, le back-end représentait 44 personnes et 5 % à 10 % de l’activité du site. En 10 ans, STMicroelectronics a multiplié cette activité par huit et emploie aujourd’hui une centaine de personnes.

Cette croissance, la société la doit à un investissement marketing et technologique important qui a accru la présence de ses produits sur le marché spatial. Elle a aussi travaillé à l’obtention de qualifications européennes et américaines qui font de Rennes le seul site de STMicroelectronics à pouvoir sortir des puces pouvant être vendues sur n’importe quel marché spatial dans le monde.

Pour optimiser la gestion de cette activité croissante, Rennes fut rattaché au site de Tours en 2006. Il emploie principalement des opérateurs de production, mais la société a aussi renforcé les équipes techniques. Il y a aujourd’hui deux équipes sur le site avec un petit groupe supplémentaire le week-end pour pouvoir assurer le fonctionnement des tests de fiabilité qui durent environ 1 000 heures, mais qui peuvent prendre 2 000 heures à 4 000 heures dans certains cas. La croissance de son activité va aussi donner naissance très bientôt à une équipe de nuit.

Les débuts et les évolutions du back-end de Rennes

L’agence spatiale européenne (ESA – European Space Agency) a été créée en 1975 pour coordonner les programmes spatiaux européens et certifier les fournisseurs autorisés à vendre leurs produits sur ce marché. Deux ans plus tard, le premier fournisseur européen à être qualifié fut SGS. La qualification était d’abord destinée à une usine en Italie, mais en 1979, cette activité et la qualification européenne furent transférées à Rennes.

En 1985, l’Inde a reconnu la certification européenne, ce qui a ouvert SGS à l’agence spatiale indienne. Le Japon a suivi en 1990. L’activité spatiale était donc déjà fructueuse à l’époque, mais les perspectives de croissance étaient limitées par l’impossibilité de pénétrer le marché américain qui ne reconnait évidemment pas la qualification européenne.

L’Eldorado de STMicro

Dans les années 95, la société a donc décidé de travailler à l’obtention des certifications américaines. Il y en a deux, l’une portant sur les circuits intégrés et l’autre sur les composants dédiés (diodes, transistors, etc.). STMicroelectronics a reçu la première en 2000 après avoir satisfait les critères de la Defense Logistic Agency du ministère américain de la Défense. Néanmoins, la société devra attendre cinq à six ans de plus avant d’être acceptée par les industriels du nouveau continent. Le marché spatial est très frileux aux nouveaux arrivants et l’obtention d’une certification ne signifie pas le décrochage automatique d’un contrat. Il faut se faire un nom et une réputation.

En 2011, STMicroelectronics a reçu la seconde certification qui lui permet de vendre l’ensemble de son catalogue sur le sol de l’Oncle Sam. Concrètement, le marché américain qui représentait 1 % à 2 % du chiffre d’affaires de l’activité spatiale de la société a aujourd’hui atteint les 25 %. Bref, le développement de l’activité de Rennes est passé par une plus grande pénétration géographique et cela continue. En plus du marché américain, le franco-italien prend de l’ampleur sur les marchés russe et chinois qui représentent un potentiel de croissance important.

Croître sous la contrainte

Il n’y a pas de grandes différences entre les certifications américaines et européennes et les composants vendus en Europe sont identiques à ceux qui sont proposés outre-Atlantique. Il y a des petites divergences dans les protocoles de tests, mais rien de fondamentalement important. Accepter ces inconvénients bureaucratiques est le prix à payer si l’on veut vendre ses produits sur les marchés mondiaux et c’est ce qui fait en partie la force du site de Rennes, car peu d’usines dans le monde ont aujourd’hui toutes ces qualifications à la fois.

Lors de l’entretien, nous avons clairement senti qu’entretenir trois systèmes qualité pour le même composant était une lourde contrainte et monsieur Vadrot nous a avoué que s’il possédait une baguette magique, son souhait le plus cher serait d’unifier ces certifications de manière plus cohérente et efficace. Néanmoins, malgré ces inconvénients, Rennes a su non seulement s’adapter, mais aussi se développer pour proposer un savoir-faire et des technologies qui font de cette usine française un leader sur le marché spatial. Mais que se passe-t-il à Rennes ?

Processus de sélection exigeants

Le back-end, dans le jargon des fabricants de semiconducteurs, est l’ensemble des étapes de fabrication qui suivent la gravure des transistors sur le wafer de silicium (le front-end). Un die nu ne sert à rien : il doit être protégé et relié au monde extérieur. Pour ce faire le die est soudé dans un boîtier et ses interfaces microscopiques sont connectées à des broches d’une taille plus facilement manipulables.

Rennes reçoit ses wafers d’autres usines STMicroelectronics de par le monde (principalement Singapour, Tours ou Catane), mais ce ne sont pas des wafers ordinaires : ils sont déjà adaptés aux exigences aérospatiales. Le site de Rennes n’a pas de centre de recherche et développement, mais il abrite un expert en radiations qui travaille avec les laboratoires des usines front-end pour concevoir des puces capables de tolérer les rayons ionisants présents dans l’espace (ces mêmes rayons qui seraient responsables du mauvais fonctionnement de la puce mémoire de Curiosity). Elles ont donc fait l’objet de développements et tests spéciaux avant leur sortie des front-end.

Les tests préliminaires de sélection des wafers

Une fois à Rennes, les wafers sont découpés pour séparer les dies. STMicroelectronics prélève ensuite un échantillon de puces qui subira toutes les étapes de fabrication puis sera irradié par des sources de cobalt 60 dans des laboratoires dédiés (pas sur site, l’utilisation d’une source radioactive exigeant un savoir-faire spécifique). Le but est de vérifier que le wafer d’où proviennent ces puces a des performances nominales. En principe, il n’y a pas de problème puisqu’il a été conçu et développé pour satisfaire cette exigence, mais si les résultats ne sont pas satisfaisants, la société va écarter la galette entière.

Le fondeur a mis l’accent sur des critères de sélection très exigeants. Il ne souhaite pas prendre le moindre risque sur un composant qui doit être fonctionnel pendant 15 à 20 ans (la durée de vie d’un satellite dans l’espace). Il préfère donc jeter un wafer entier plutôt que d’avoir un mauvais fonctionnement dans un satellite en orbite ou dans un robot sur mars.

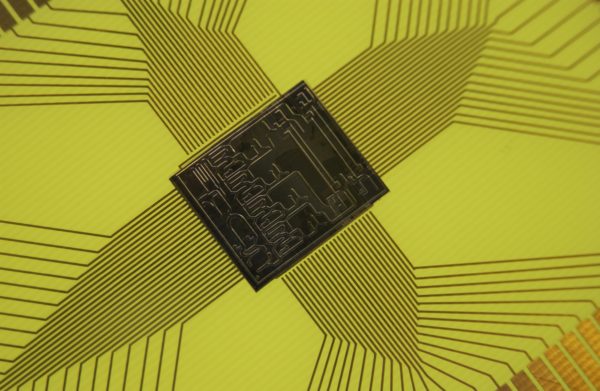

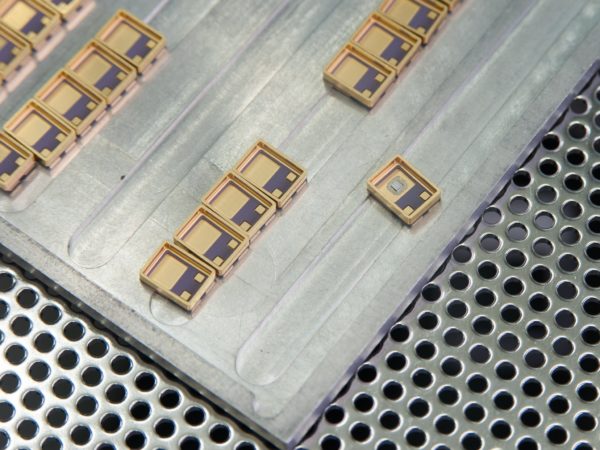

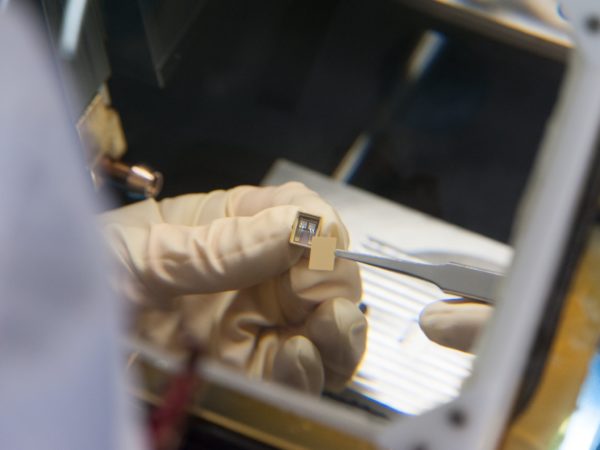

Une fois un wafer accepté, il est découpé afin d’isoler chaque puce. Après découpe, chaque puce est examinée au microscope. L’opération implique de nombreuses manipulations, qui limite la cadence de production. Une opératrice peut au mieux trier 140 puces à l’heure soit environ 1 000 puces par jour. C’est une sélection cruelle, car à ce stade, la question n’est même pas de savoir si la puce est fonctionnelle. La simple présence d’un défaut visuel justifie le rejet du die, même s’il est opérationnel. Encore une fois, le fondeur nous a expliqué ne vouloir prendre aucun risque sur le composant qui sera livré.

Une sélection draconienne

S’il y a des rejets, ils sont donc principalement avant l’intégration du die dans le packaging. Les premiers critères de sélections sont si exigeants que les puces qui rentrent dans la chaîne rencontrent rarement des problèmes. Les diverses certifications requièrent néanmoins que des pièces soient retirées du circuit pour tester chaque étape de production.

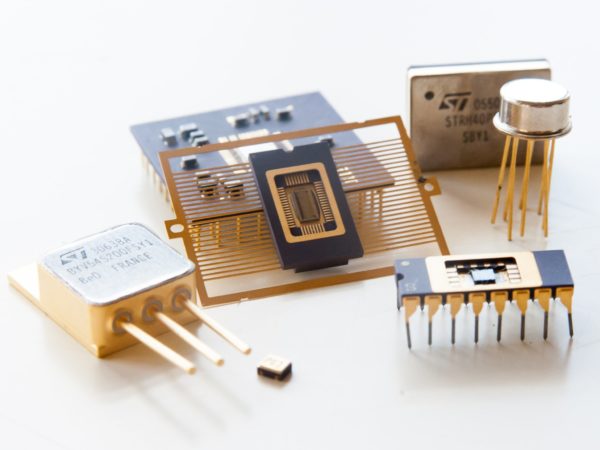

Après découpe, la puce est soudée dans un boîtier, son packaging. La bonne qualité de cet assemblage est vérifiée : une partie des puces et prélevée et soumise à un test d’arrachage du die. Le packaging utilisé est différent de celui des composants grand public. Au lieu du plastique, on utilise souvent de la céramique, généralement de l’alumine (Al2O3) ou du nitrure d’aluminium (AlN) ou du métal (acier ou kovar qui est un alliage de fer, nickel et cobalt). Le choix du boîtier dépend principalement du type de puce qu’il abritera. Les dies sans puissance utiliseront un boîtier en céramique. C’est le cas des composants de traitement du signal, par exemple. Les dies qui ont un TDP de quelques watts, comme les composants de puissance qui demandent un courant de 3 A à 5 A et une tension de quelques volts, utiliseront un packaging en métal.

Contrairement aux idées reçues, le choix du packaging ne dépend pas de l’environnement dans lequel va vivre la puce. Qu’il se trouve dans l’espace ou sur une tête de forage à 20 km sous terre, le composant vendu restera identique. Les standards haute fiabilité auxquels sont soumis ces puces leur permettent de fonctionner dans n’importe quelles conditions. Le choix du boîtier dépend donc uniquement des caractéristiques du circuit qu’il abrite.

Des tests très rigoureux

Une fois le die monté dans son boîtier, il est nécessaire de souder des fils pour assurer la communication entre le composant et les pattes. Cette opération peut sembler archaïque face aux processeurs de nos PC ou smartphones, dont les dies sont connectés par contact direct avec des plots prévus sur leur support époxy. Mais les contraintes de fiabilité du domaine aérospatial poussent à utiliser des méthodes plus éprouvées, bien qu’un peu vieilles.

Les certifications demandent de vérifier la tenue mécanique de ces fils. Là encore, une partie des composants sera écartée des chaînes de production et soumise à des tests destructifs qui vont déterminer la force nécessaire pour rompre ces fils ainsi le mode de rupture (au niveau de la puce, du boîtier, au milieu du fil, etc.).

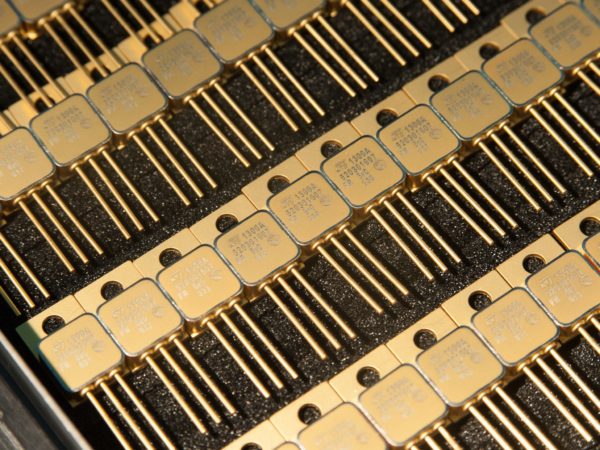

L’étape suivante est la fermeture du boîtier qui doit être parfaitement hermétique. Pour éviter la corrosion, les dies sont en effet maintenus dans une atmosphère d’azote sec. Le scellement du boîtier est réalisé de différentes manières selon la forme, la taille et la nature de celui-ci. Les boitiers céramiques sont soudés en passant dans un four. Les boîtiers métalliques peuvent être scellés par soudure électrique. STMicroelectronics possède 34 boîtiers à son catalogue et doit avoir autant d’outils à sa disposition.

Lorsque le boîtier est fermé, il ne reste plus qu’à le marquer. STMicro Rennes a récemment abandonné le marquage à l’encre pour un marquage laser plus endurant. La fabrication en tant que telle est alors terminée. Mais il reste une longue période de tests divers vérifiant la qualité de la fabrication et la résistance de la puce au vieillissement.

Des bijoux unitaires

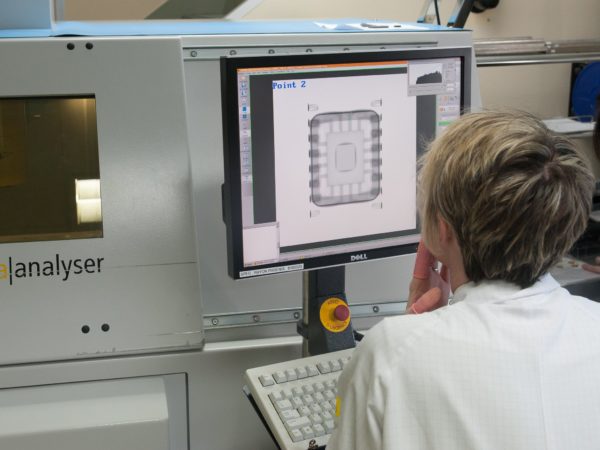

Les composants passeront ainsi aux rayons X pour vérifier les soudures au niveau de l’interface puce-support et le joint de soudure entre la partie supérieure et inférieure du packaging afin de s’assurer qu’il n’y a pas de vide de soudure.

Le fondeur s’assure aussi de l’absence de particules à l’intérieur des boîtiers, car le moindre grain de poussière aurait des conséquences dévastatrices. Chaque boîtier est également soumis à un détecteur de fuite pour s’assurer de son étanchéïté.

Les puces subissent également un certain nombre de cycles thermiques (entre -55 °C et +125 °C) et de chocs thermiques. À chaque étape, STMicroelectronics vérifie les performances électriques des dies et un rapport de test est enregistré comprenant les résultats de chaque puce produite. À la fin du processus, on se retrouve avec un composant que Monsieur Galloy a comparé à « un petit bijou unitaire ». Chaque die est frappé d’un numéro de série unique qui permet de retracer sa vie depuis le début de sa fabrication, pièce par pièce, composant par composant, test par test. Tous les résultats sont non seulement livrés aux clients, mais aussi archivés pendant au moins 10 ans.

STMicroelectronics n’a pas tenu à partager le nombre de puces fonctionnelles qui sortent de l’usine de Rennes (une donnée qui est couramment tenue secrète par les fondeurs), mais on peut facilement imaginer que les rendements sont nettement inférieurs à ceux d’une usine plus classique qui n’a pas autant de contraintes et de tests destructeurs assurant la qualité et fiabilité du composant.

Les opérations du site

La croissance du site STMicroelectronics Rennes durant les dix dernières années s’explique par deux grands facteurs.

Avantages marketing

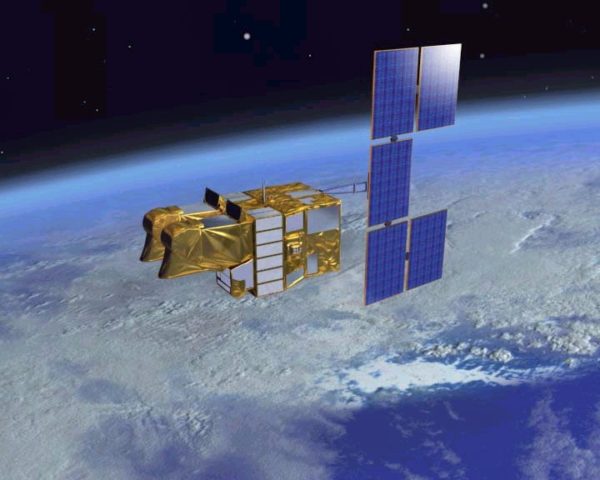

Le marché spatial croît d’environ 5 % par an et la société a su profiter de cette tendance. Elle a des puces dans le robot Curiosity, mais aussi le système de GPS européen Galiléo, MétéoSat, le lanceur Arianne, les satellites Astra de retransmission de télévision, SPOT (Satellite Pour l’Observation de la Terre) et presque tous les satellites lancés aujourd’hui.

Il compte comme client les équipementiers qui vont revendre une partie d’un satellite, mais aussi avec les fabricants de satellites eux-mêmes. Son plus grand partenaire est avant tout l’agence spatiale européenne et son alter ego en France, le CNES (Centre National d’Etudes Spatiales), car STMicroelectronics leur offre une indépendance par rapport aux États-Unis. Cela se concrétise par le financement de projets de développement. Le Franco-Italien travaille aussi avec des acteurs privés dans le monde entier et il a des relations privilégiées avec les intégrateurs européens de satellites Thales-Alenia et EADS-Astrium.

Avantages technologiques

L’autre facteur qui explique la croissance de STMicroelectronics sur ce marché, et ipso facto l’explosion de l’activité de Rennes réside dans les technologies que peut produire le fondeur. Les fabricants de satellites ne recherchent pas les derniers SoC à la mode et les fréquences les plus élevées. Ils privilégient les technologies mûres, qui ont fait leur preuve sur plusieurs années. Pour un satellite qui va passer 20 ans en orbite, la fiabilité est nettement plus importante que d’utiliser la dernière finesse de gravure.

Concrètement, les puces que vend STMicroelectronics ont des finesses de gravure qui datent de 3 à 5 ans (elle est en train de qualifier des puces en 65 nm), mais la société commercialise aussi des wafers gravés en 7,5 µm (7 500 nm). C’est un avantage, car elle dispose de la seule usine dans le monde pouvant graver à cette finesse qui date des années 70 et qui reste intéressante pour les applications de haute fiabilité. De même, l’un des best-sellers parmi les transistors de l’espace est le 2N2222 qui a été présenté par Motorola en 1962.

Évidemment, la production s’est adaptée aux nouvelles normes qui régissent les usines et la maturité de ces technologies a permis d’optimiser les méthodes de fabrication. Néanmoins, la force de STMicroelectronics réside dans le fait qu’il est une des rares sociétés dans le monde à pouvoir sortir des puces d’un autre temps tout en réalisant des bénéfices.

Enfin, l’avantage technologique réside aussi dans le fait de pouvoir prendre le temps nécessaire pour développer les puces de l’espace. Contrairement à certains composants pour terminaux grand public qui demandent six mois entre le développement et la commercialisation, il peut s’écouler entre 4 et 5 ans entre le moment où une puce est développée et le moment où elle est vendue. Pouvoir maintenir les investissements nécessaires durant cette période demande des ressources qui ne sont pas disponibles à tous les fondeurs du marché.

Les défis du site de Rennes

STMicroelectronics Singapour

L’augmentation de l’activité de Rennes depuis 2003 a nécessité des embauches, une meilleure gestion des locaux, l’installation de nouveaux équipements et une évolution des procédés utilisés. Le spatial demande des processus très « manuels » en raison de la faible quantité de composants vendue et des étapes par lesquelles ils passent. Le site de Rennes sort environ 200 000 pièces par an. Un back-end classique chez STMicroelectronics en sort entre 12 millions et 15 millions par jour.

Devant une croissance aussi importante de la demande, monsieur Galloy a avoué que s’il possédait une baguette magique, il l’utiliserait pour produire plus, plus vite, dès maintenant. Les contraintes du spatial l’obligent néanmoins à gérer une augmentation la production qui doit tenir compte des coûts et maintenir la fiabilité des produits qui sortent de ses usines.

Le fondeur investit entre 500 000 et 800 000 dollars (380 000 et 612 000 euros) par an dans le site de Rennes. Il devrait bientôt engager une équipe de nuit et installer des machines semi-automatiques pour optimiser la production. Il a aussi lancé le projet Sirius qui est destiné à fédérer les employés du site dans le but d’améliorer les conditions de travail et les performances.

Un autre défi se situe aussi dans la formation des équipes aux diverses normes de qualités. Le monde spatial est trop petit pour que les écoles offrent des cursus destinés à ce marché précis. Le site prend donc des ingénieurs et il les forme aux exigences des certifications en partenariat avec l’ESA.

Perspectives d’avenir

Les perspectives d’avenir de Rennes sont intéressantes. Le site espère multiplier l’activité existante par deux d’ici cinq ans grâce à ses innovations. STMicroelectronics compte apporter ses technologies permettant de réduire la consommation ou accroître les performances d’une puce dans ses composants de haute fiabilité. L’autre grande perspective d’avenir est les MEMS. La firme s’est fait un nom en intégrant ses systèmes dans de nombreux produits grand public et les développements ont commencé pour pouvoir convertir ces puces pour l’espace. Cela demandera encore quelques années.

La croissance de la société devra aussi passer par un élargissement géographique et marketing de son activité. Si Rennes est principalement alimenté par le marché spatial, les puces qui intègrent les satellites sont aussi plébiscitées par les industries médicales ou pétrolières. Les laboratoires sur puces implantés dans le corps humain requièrent des composants sûrs et les têtes de forage à 20 km sous terre coûtent extrêmement cher si elles tombent en panne. Le marché des télécommunications par câble sous-marin qui utilise des répéteurs pour assurer la transmission du signal demande aussi des puces de haute fiabilité qui limitent les réparations des câbles difficiles d’accès.

STMicroelectronics est un peu présent sur ces marchés, mais le défi de ces prochaines années sera promouvoir ses puces et son savoir-faire auprès de ces industries qui connaissent des tendances à la hausse importantes. Le fondeur lutte aussi pour améliorer sa pénétration géographique. Les certifications qu’il a obtenues représentent un grand avantage, mais elles ne sont pas toujours suffisantes pour convaincre certaines compagnies qui ne voient pas toujours la présence d’un « étranger » d’un bon oeil. Il faut donc travailler sur l’image de marque et les rapports internationaux.

Enfin, l’avenir du site de Rennes pourrait aussi passer par la diversification de son activité. STMicroelectronics étudie la possibilité de devenir un prestataire de service qui mettrait son savoir-faire et ses certifications à la disposition de clients qui lui enverrait leurs dies pour qu’ils soient assemblés sur le site français. Cela leur éviterait d’avoir à passer cinq ans à obtenir les licences nécessaires. Nous savons qu’il étudie la question et qu’il négocie avec certains partenaires, mais les noms des acteurs en jeu restent encore inconnus.

Rennes est immunisé contre les délocalisations

Nous terminerons enfin par répondre à la première question qui nous est venue à l’esprit en préparant ce dossier. Si le front-end a été délocalisé, y a-t-il un risque que le back-end le soit aussi ? La réponse est aujourd’hui négative.

Le site de Rennes est resté inamovible à cause du savoir-faire des personnes ayant les compétences pour satisfaire trois certifications internationales rigoureuses. Déplacer cette usine sans bouger les équipes n’est pas réalisable sans investir des sommes importantes et sans générer des retards qui restent incompatibles avec les besoins des clients, selon messieurs Vadrot et Galloy. Bref, Rennes est si spécial qu’il leur est très difficile d’imaginer sa délocalisation aujourd’hui.

De plus, les impératifs de coûts et main-d’œuvre qui poussent à la délocalisation sont différents, car l’activité de Renne a une forte valeur ajoutée qui n’est donc pas soumise aux mêmes pressions de productivité et de rendement qu’une usine qui sort des puces grand public. Les clients achètent l’expertise, les qualifications internationales et l’assurance qu’une puce va fonctionner sans le moindre problème pendant deux décennies. Ils acquièrent aussi les données recueillies durant les tests qui permettent de retracer le parcours de la puce.

Conclusion

Garder notre objectivité durant cet article fut difficile. Voir qu’une usine de semiconducteurs française a non seulement des perspectives d’avenir phénoménales, mais un savoir-faire qui est presque impossible à délocaliser nous a vraiment emballés. Nous parlons très souvent de GlobalFoundries, Intel, Foxconn ou TSMC, mais pour une fois, nous pouvons parler de STMicroelectronics Rennes, un site qui excelle sur un marché de niche en pleine expansion.

Notre fierté fera sans doute polémique, mais elle réside dans le fait que ce site tricolore a réussi à s’adapter aux contraintes de la mondialisation. Évidemment, le site ne ressemble plus à ce qu’il était avant les années 2000, mais le fait est qu’aucune usine de semiconducteurs ne ressemble à ce qu’elle était il y a dix ans parce que la réalité du marché est cruelle et impartiale. Ses axiomes sont la rentabilité et la productivité et ils gouvernent sans discrimination ou considérations morales et sociales. Penser qu’un petit front-end européen peut et doit nécessairement rivaliser avec les cités asiatiques qui ont été érigées ces 10 dernières années est inutile, ridicule et dangereux.

Au lieu de vouloir faire comme avant ou de fermer complètement ses portes, le site de Rennes a investi dans ce qui le rendait unique. Il nous est impossible d’en parler sans citer le papier de Karla Hoff et Joseph Stiglitz publié par la Banque mondiale sur la théorie économique moderne qui montre que les pays développés resteront compétitifs en accumulant une main-d’œuvre hautement qualifiée. Ils ne peuvent plus concurrencer les pays en voie de développement où le coût de la vie bon marché est compatible avec des salaires moyens bien plus bas que ce qu’il est possible d’offrir ailleurs. La solution pour les pays développés est donc d’avoir des ouvriers ultra-spécialisés et un savoir-faire que l’on ne trouve presque nulle part ailleurs. C’est exactement ce qui a fait le succès du site de Rennes et il peut en être fier.